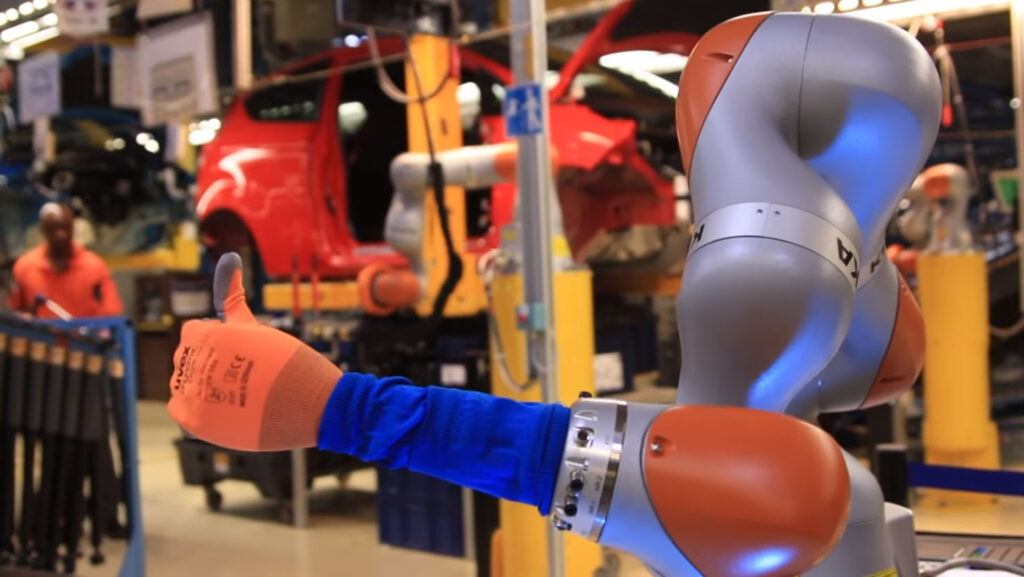

امروزه کاربرد اتوماسیون صنعتی و ابزار دقیق در صنایع و پروسه های مختلف صنعتی به وفور به چشم می خورد. به طور کلی تکرارپذیری فعالیتها و فرآیندها ، افزایش کیفیت محصولات تولیدی ، افزایش سرعت تولید ، کنترل کیفیت دقیقتر و سریعتر، کاهش ضایعات تولید، افزایش بهره وری واحدهای صنعتی ، بالا بردن ضریب ایمنی برای نیروی انسانی و کاستن از فشارهای روحی و جسمی کارکنان از مهمترین مزایای اتوماسیون صنعتی به شمار می روند. در حال حاضر ارتقاء سطح کیفی محصولات تولیدی در صنایع مختلف و در کنار آن افزایش کمی تولید ، هدف اصلی هر واحد صنعتی میباشد و مدیران صنایع نیز با وقوف به این مهم ، تمام سعی خود را در جهت نیل به این هدف بکار بسته اند.بدون تردید، لازمه افزایش کیفیت و کمیت یک محصول، استفاده از ماشین آلات پیشرفته و تمام اتوماتیک می باشد. ماشین آلاتی که بیشترِ مراحل کاری آنها به طور خودکار صورت گرفته و اتکای آن به عوامل انسانی کمتر باشد. امروزه رباتهای صنعتی به عنوان بخش جدایی ناپذیری از سیستمهای اتوماسیون صنعتی مدرن، در طراحی خطوط تولید بطور گسترده مورد استفاده قرار می گیرند. استفاده از رباتها سبب افزایش بهره وری، ایمنی، کارایی و بازدهی، کیفیت و یکسان بودن محصولات تولیدی کارخانجات و صنایع می گردد. رباتها قادرند در محیط های خطرناک و آلوده به مواد شیمیایی و گازهای سمی، سالها بدون آنکه احساس خستگی یا فرسودگی نمایند به فعالیت خود ادامه دهند. آنها برخلاف انسانها به هیچگونه تسهیلات رفاهی و آسایشی نیاز ندارند و میتوانند بسیار دقیق تر از انسانها، کارها را انجام دهند و دقت در انجام فعالیت های خود را در سیکلهای پیوسته حفظ نمایند. با این وجود استفاده از ربات ها معایب و محدودیت هایی نیز به دنبال دارد. بطور کلی هزینه خرید اولیه رباتهای صنعتی، هزینه نصب و راه اندازی، هزینه های نگهداری و تعمیرات دوره ای، هزینه های آموزش نیروی انسانی و … به مراتب بالاتر از هزینه های استخدام نیروی انسانی است و علی رغم آنکه رباتها میتوانند چندین فعالیت را بصورت همزمان انجام دهند، قادر به درک موقعیت های اضطراری نیستند و در بسیاری از کاربردها، همچنان نسبت به انسانها توانایی ها و قابلیت های محدودتری دارند. ضمناً استفاده گسترده از رباتهای صنعتی بجای کارگران انسانی سبب بیکاری بخشی از افراد جامعه می گردد و تبعات اجتماعی – اقتصادی به همراه دارد. با توجه به مطالب فوق، بررسی دقیق و همه جانبه استفاده از ربات برای کاربردهای مختلف صنعتی بسته به شرایط مختلف از اهمیت بالایی برخودار است و عدم توجه به این مهم، ممکن است پیامدهای ناگوار و یا هزینه های گزافی برای صاحبان کسب و کار به دنبال داشته باشد.

با توجه به مطالب فوق، مزایای ناشی از سرمایه گذاری جهت خرید و استفاده از ربات های صنعتی را می توان در موارد ذیل خلاصه نمود :

- کاهش هزینه های عملیاتی شامل هزینه های بالاسری و هزینه های مستقیم تولید و بهبود رقابت پذیری.

- بهبود کیفیت و ثبات محصول از طریق حذف عوامل انسانی همچون خستگی و بی دقتی.

- بهبود شرایط کار برای کارگران بخصوص در محیط های صنعتی با گرد و غبار یا دمای بالا و یا محیط های خطرناک

- افزایش نرخ تولید از طریق تولید پیوسته و بدون توقف

- افزایش انعطاف پذیری در روش های تولید محصول از طریق تخصیص وظایف مختلف به یک ربات.

- کاهش هدررفت مواد اولیه ناشی از خطاهای انسانی همچون شکستن، ریختن، سوختن و…. و افزایش سودآوری.

- تطابق با استانداردهای ایمنی در محیط کار و بهبود ارگونومی و ایمنی کارگران.

- کاهش نیروی انسانی موردنیاز و کاهش مسائل و مشکلات مرتبط با آن همچون استخدام، حقوق و مزایا، مرخصی و…

- کاهش هزینه های جاری همچون هزینه حامل های انرژی، هزینه های خوراک، پوشاک، حمل و نقل و… کارگران.

- کاهش فضای موردنیاز برای انجام عملیات تولید.

از به کارگیری اولین ربات صنعتی جهان در عملیات ریخته گری قالب های صنعتی تا به امروز بیش از پنج دهه می گذرد. طی این مدت، پیشرفت های شگرفی در تکنولوژی طراحی و ساخت ربات ها و کوبات ها رخ داده است و امروزه ربات های صنعتی قادرند تا در محدوه وسیعی از کاربردهای صنعتی بکار گرفته شوند. بطور کلی، هرگونه کاربردی که یکی از فاکتورهای محیط کاری خطرناک برای انسان، انجام سیکل های کاری ساده اما تکراری، جابجایی اجسام و قطعات سنگین و… در آن وجود داشته باشد میتواند یک کاربرد مناسب برای به کارگیری رباتهای صنعتی تلقی گردد. براساس گزارش سازمان بین اللملی رباتیک (IFR)، میزان بکارگیری رباتهای صنعتی در کاربردهای مختلف برای رباتهای نصب شده در جهان تا پایان سال ۲۰۰۹، به شرح ذیل بوده است :

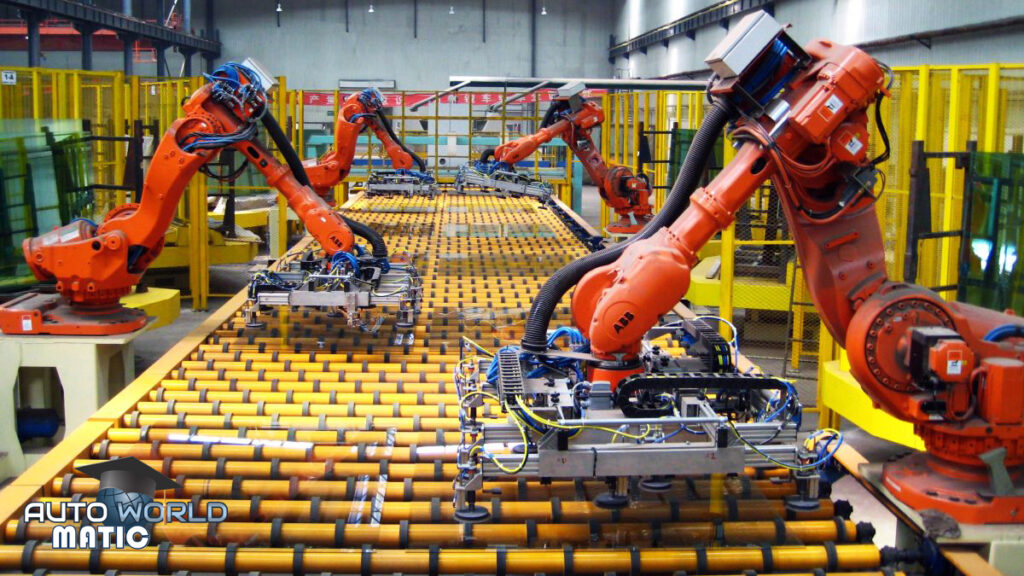

– عملیات کار کردن روی اجسام و مواد (به انگلیسی : Material Handling)

منظور از این کاربرد، جابجایی یا حرکت مواد یا اجزای آنها از یک موقعیت و جهت گیری مشخص به یک وضعیت جدید می باشد. به بیانی دیگر زمانیکه یک ربات صنعتی، موقعیت و جهت گیری یک جسم را از وضعیت ابتدایی به وضعیت جدید منتقل می سازد یا آنکه ربات با حرکت دادن جسم یا مواد، سبب انجام عملیاتی روی آن توسط ماشین آلات دیگر می شود، کاربرد کار کردن روی اجسام یا مواد محقق می شود. تحقیقات IFR نشان میدهد در حدود ۳۸% از ربات های صنعتی نصب شده در جهان برای این کاربرد مورد استفاده قرار گرفته اند. یکی از مصادیق بارز این کاربرد، قراردادن قطعات و محصولات توسط ربات در پالت (به انگلیسی : Palletizing) یا جعبه های بسته بندی (به انگلیسی : Packing)، برداشتن و گذاشتن (به انگلیسی : Pickup and Place) قطعات در مکان های متفاوت، چیدن قطعات از روی الگوهای از پیش تعیین شده و قابل انتخاب (به انگلیسی : Order Picking) می باشد. بارگذاری و باربرداری رباتیک بصورت انجام عملیات ریخته گری قالبها، عملیات ماشین کاری، برشکاری (به انگلیسی :Cutting)، پلیسه گیری (به انگلیسی :Deburring)، سوراخکاری (به انگلیسی :Drilling)، براده برداری (به انگلیسی :Grinding)، عملیات آهنگری (به انگلیسی :Forging)، پولیش و پرداختکاری (به انگلیسی :Polishing)، عملیات حرارتی و… مصادیق دیگری از این کاربرد می باشند.

– عملیات جوشکاری رباتیک (به انگلیسی: Robotic Welding Operation)

از آنجا که بیش از نیمی از ربات های صنعتی نصب شده در جهان در صنایع خودروسازی بکار گرفته شده اند و یکی از بهترین زمینه های بکارگیری رباتهای صنعتی در انجام انواع عملیات جوشکاری می باشد، تحقیقات IFR نشان میدهد در حدود ۲۹% از ربات های صنعتی نصب شده در جهان به عنوان رباتهای جوشکار مورد استفاده قرار گرفته اند. ربات های جوشکار قادر به انجام انواع عملیات جوشکاری شامل جوش نقطه ای (به انگلیسی : Spot Welding)، جوش قوسی (به انگلیسی : Arc Welding)، جوش Co2 و آرگون، جوش MIG، جوش TIG، جوش SAW، جوش PAW، جوش FCAW، جوش GTAW، جوش مقاومتی، جوش زیر پودری، جوش با لیزر و… می باشند. با توجه به کاهش قیمت رباتهای صنعتی و ارائه ابزارهای رباتیک مختلف جوشکاری به بازار، امروزه انجام فعالیت های جوشکاری بصورت رباتیک بسیار آسانتر و مورد استقبال بیشتری قرار گرفته است.

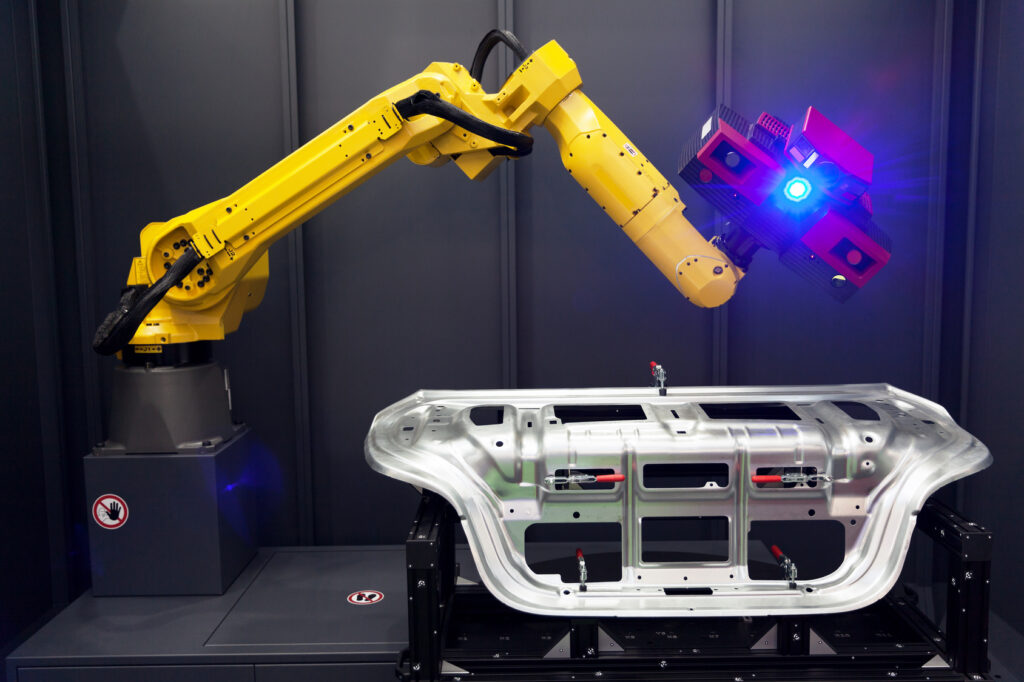

– عملیات مونتاژ و بازرسی فنی رباتیک (به انگلیسی : Robotic Assembly and Inspection Operation)

منظور از مونتاژ، فرآیندی است که در طول آن با جمع آوری مجموعه ای از قطعات و اتصال آنها به یکدیگر یک محصول جدید تولید می شود. طبق تحقیق IFR، عملیات مونتاژ و دمونتاژ شامل جایگذاری قطعات داخل یکدیگر، بستن یا باز کردن پیچها یا مهره ها، پرچ کردن، لحیم کاری بردهای الکترونیکی و … به همراه عملیات معاینه، بازرسی فنی و تست در حدود ۱۰% از زمینه های کاربرد ربات های صنعتی نصب شده در جهان را به خود اختصاص داده است. البته این کاربرد طی سالهای گذشته با کاهش نیز مواجه شده است که دلیل آن، ارائه تکنولوژی های ارزان تر بوده است.

– عملیات توزیع و تزریق مواد، پوشش دهی، رنگ آمیزی و آب بندی (به انگلیسی : Dispensing, Coating, Painting and Sealing Operation)

طبق گزارش IFR حدود ۴% از رباتهای صنعتی نصب شده در جهان به کاربردهای توزیع مواد در خطوط تولید، تزریق پلاستیک، پاشش مواد همچون عملیات پاشش رنگ و نقاشی، عملیات سیلرزنی، ماستیک زنی، چسب زنی، اسپری کردن و… مشغول می باشند.

– عملیات فرآیندی (به انگلیسی : Process Operation)

منظور از عملیات فرآیندی، کاربردهایی است که یک سلسله عملیات مشخص توسط ربات روی قطعات انجام می شود. برای انجام این عملیات لازم است تا ربات به یک یا چند ابزار مجهز گردد تا بتواند در طول سیکل کاری عملیات مورد نظر را انجام دهد. به علت وجود سیستمهای اتوماسیون مدرن امروزی، انجام عملیات فرآیندی توسط رباتها آنچنان مورد استقبال نبوده است و تنها ۲% از کاربردهای رباتیک را به خود اختصاص داده است.