کنترلر، اصلیترین و مهمترین بخش هر سیستم کنترل به شمار میرود و در معنای عام، به مغز متفکر و پردازشگر اصلی یک پروسه اطلاق میگردد. در یک تعریف کلی میتوان، کنترلر را تجهیزی نامگذاری نمود که با پردازش اطلاعات ورودی بر مبنای مقادیر پارامترهای تعریفشده یا برنامه داخلی، خروجیهای موردنیاز برای عملکرد ایمن و صحیح پروسه تحت کنترل را تولید مینماید. کنترلرها بسته به کاربرد، انواع مختلفی دارند و از میان انواع کنترلرها، کنترلرهای منطقی قابلبرنامهریزی یا بهاختصار PLC ها، مهمترین و اصلیترین ابزار کنترلی سیستمهای اتوماسیون امروزی به شمار میروند. طبق تعریف، PLC کنترلکنندهای است که قابلبرنامهریزی است و با منطق دیجیتال (۰ و ۱) کار میکند. بنابراین PLC تنها یک کنترلر نیست، بلکه کنترلری است که بر مبنای مدارات منطقی دیجیتال طراحی و ساختهشده و از قابلیت برنامهریزی توسط کاربر برخوردار است.

تا پیش از ابداع PLC ها، وظیفه کنترل خطوط تولید و پروسههای صنعتی بر عهده مجموعهای از رلههای الکترومکانیکی و کنتاکتورها که در آرایشی پیچیده در کنار یکدیگر قرار گرفته بودند، قرار داشت. مشکلات ناشی از مکانیکی بودن این سیستم کنترل همچون کندی عملکرد، استهلاک بالای قطعات، عیبیابی دشوار، هزینه نگهداری و تعمیرات بالا و… از یکسو و صرف زمان و هزینه بالا جهت طراحی یا اعمال هرگونه تغییر در این سیستم کنترل از سوی دیگر، خطوط تولید را با توقفات بالا روبرو میساخت. ظهور PLC، تحولی شگرف در زمینه طراحی و عیبیابی سیستمهای کنترل ایجاد نمود و مزایایی همچون تسهیل طراحی مدارات کنترلی پیچیده، کاهش تعداد قطعات سیستم کنترل و کاهش چشمگیر حجم سیمکشی، کوچک شدن اندازه تابلوهای کنترل، کاهش مصرف انرژی، عملکرد مطمئن و خطایابی آسان، امکان تغییر سیستم کنترل از طریق اعمال تغییرات نرمافزاری بجای تغییر سیمکشی و نهایتاً کاهش هزینههای ناشی از توقفات خطوط تولید و هزینههای نگهداری و تعمیرات را به ارمغان آورد. لازم به ذکر است که اولین PLC جهان با نام تجاری ۰۸۴ به سفارش شرکت خودروسازی جنرال موتورز در سال ۱۹۶۹ میلادی توسط آقای ریچارد (دیک) مورلی (به انگلیسی : Richard (Dick) Morley) مؤسس شرکت Modicon طراحی و ساخته شد و آقای مورلی با این اختراع، لقب پدر PLC جهان را از آنِ خود کرد. از زمان ساخت ۰۸۴ تاکنون، فنّاوری ساخت PLC ها پیشرفت قابلملاحظهای داشته است و هماکنون قریب به ۴۵۰ شرکت در سرتاسر دنیا اقدام به ساخت PLC مینمایند که از این بین، شرکت زیمنس با در اختیار داشتن حدوداً یکسوم سهم بازار در رتبه نخست فروش PLC در جهان جای دارد. از دیگر شرکتهای معتبر سازنده PLC در جهان میتوان به شرکت آمریکایی Rockwell Automation (تولیدکننده PLC های Allen Bradley) و شرکت ژاپنی Mitsubishi اشاره نمود. تصویر آقای مورلی در کنار اولین PLC جهان در شکل زیر نشان داده شده است.

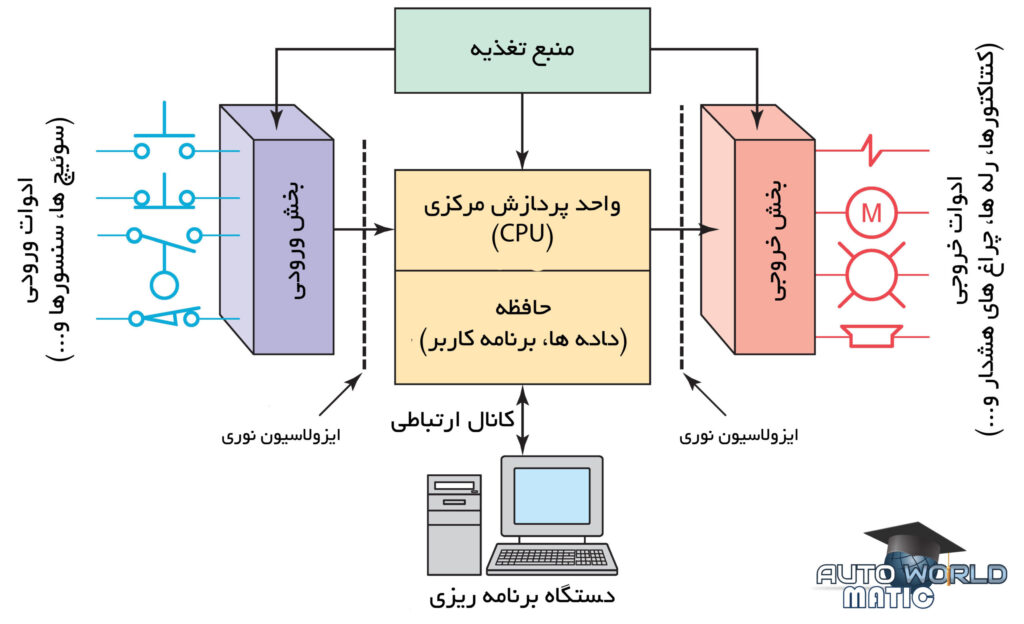

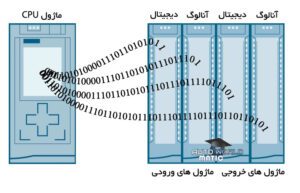

تمامی PLC های موجود در بازار، علیرغم تفاوتهای ظاهری و متفاوت بودن قابلیتها و ویژگیهای سختافزاری و نرمافزاری، دارای ساختار سختافزاری یکسانی میباشند که در شکل زیر نشان داده شده است. در این ساختار، پردازنده مرکزی کنترلر (CPU) وضعیت ورودیها را از بخش ورودی بهصورت باینری دریافت و بر مبنای این دادهها و منطق برنامه ذخیرهشده در حافظه، خروجیهای مربوطه را بهصورت باینری تولید و به بخش خروجیها ارسال مینماید. بدیهی است که بهمنظور عملکرد PLC، وجود یک منبع تغذیه مناسب الزامی است، ضمن آنکه انتقال برنامه نوشته شده توسط کاربر به حافظه PLC نیز، نیازمند حداقل یک کانال ارتباطی میباشد.

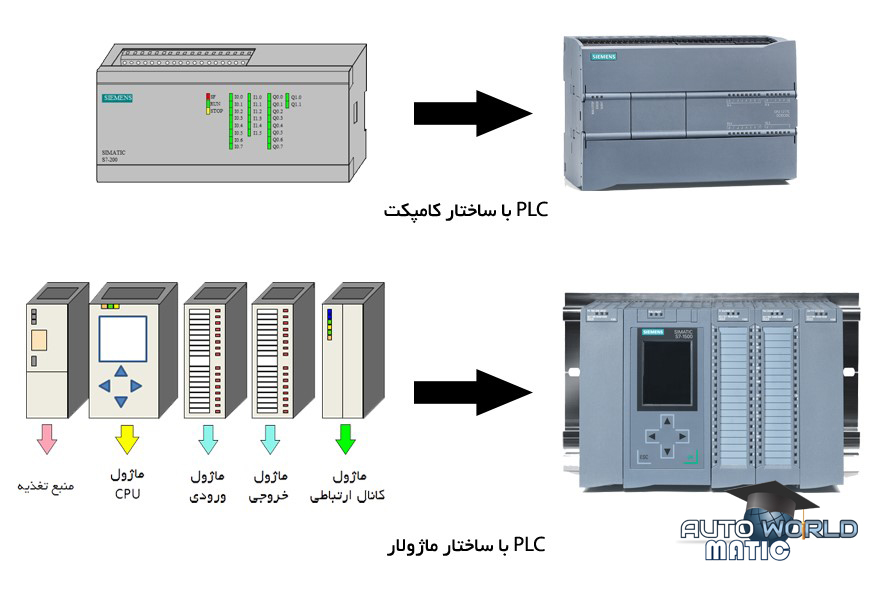

با توجه به مطالب فوق، یک PLC در سادهترین حالت، از شش بخشِ واحد پردازش مرکزی (CPU)، بخش حافظه، بخش ورودی، بخش خروجی، منبع تغذیه و کانال ارتباطی تشکیلشده است. درصورتیکه در طراحی PLC، شش بخش ذکر شده داخل یک پکیج واحد قرار گیرند، ساختار PLC را اصطلاحاً کامپکت (به انگلیسی : Compact) و در مقابل درصورتیکه اکثر بخشهای ذکر شده داخل یک ماژول جداگانه طراحی گردند، ساختار PLC را اصطلاحاً ماژولار (به انگلیسی : Modular) مینامند. عموماً PLCهای کوچک برای کاربردهای سطح پایین دارای ساختاری کامپکت و PLCهای بزرگ برای کاربردهای سطح متوسط و بزرگ دارای ساختاری ماژولار میباشند. ماژولار بودن ساختار PLC، انعطافپذیری در انتخاب قطعات و کاهش هزینهها را به هنگام طراحی و پیادهسازی سیستم کنترل به همراه خواهد داشت. در شکل زیر، شمای ظاهری یک نمونه PLC کامپکت و یک نمونه PLC ماژولار نشان داده شده است. در ادامه، کارکرد و قابلیتهای اجزای تشکیلدهنده PLC با جزئیات بیشتری تشریح میگردد.

منبع تغذیه

هر PLC جهت کارکرد مدارات داخلی، نیازمند یک منبع تغذیه (به انگلیسی : (Power Supply (PS) مناسب است. منبع تغذیه در PLC های کامپکت، جزئی از ساختار PLC بوده و قابل جداسازی نیست، اما در مدلهای ماژولار امکان انتخاب منعطف منبع تغذیه متناسب با کاربرد موردنظر وجود دارد. بهطورکلی مدارات داخلی PLC با سطح ولتاژ 5V DC کار مینمایند، اما از آنجا که در کاربردهای صنعتی، طیف وسیعی از قطعات و تجهیزات در قالب ورودیها و خروجیها با PLC تبادل اطلاعات مینمایند، سطوح ولتاژ استانداردی برای تغذیه PLC ها تعریفشده است که از میان آنها، سطح ولتاژ 24V DC کاربرد بیشتری دارد. توان منبع تغذیه موردنیاز، بسته به تعداد ماژولها، تعداد ورودیها و خروجیها قابلمحاسبه میباشد.

بخش (ماژول) های ورودی و خروجی

بهطورکلی هر سیگنالی که از دنیای خارج به بخش (ماژول) ورودی یک PLC وارد شود، بهمنزله یک سیگنال ورودی و هر سیگنالی که از بخش (ماژول) خروجی PLC به دنیای خارج منتقل گردد، بهمنزله یک سیگنال خروجی در نظر گرفته میشود. سیگنالهای ورودی و خروجی، خود به دو دسته سیگنالهای دیجیتال و آنالوگ تقسیم میشوند. سیگنال دیجیتال، سیگنالی است که تنها میتواند یکی از دو وضعیت قطع (خاموش) یا وصل (روشن) را اختیار نماید. در سیستمهای اتوماسیون کارخانهای، بخش اعظم سیگنالها از نوع دیجیتال میباشند. سیگنالهای دریافتی از شستیها و سوئیچها، لیمیت سوئیچها، سنسورهای نوری و القایی نمونههایی از سیگنالهای ورودی دیجیتال و سیگنالهای ارسالی به کنتاکتورها، شیرهای برقی، تاورلامپ ها و چراغهای سیگنال، نمونههایی از سیگنالهای خروجی دیجیتال میباشند. در مقابل، سیگنال آنالوگ به سیگنالی اطلاق میگردد که میتواند مقادیر متفاوتی را در یک بازه مشخص اختیار نماید. برای مثال، یک سنسور دمای آنالوگ قادر است دمای محیط را در محدوده صفر تا ۱۰۰ درجه سانتیگراد، بهصورت یک سیگنال جریان در بازه ۴ تا ۲۰ میلیآمپر اندازهگیری نماید. ترموکوپلها، ترمیستورها و پرشر ترنسمیترها نمونههایی از ورودیهای آنالوگ و شیرهای سلونوئیدی آنالوگ و نمایشگرهای آنالوگ نمونههایی از خروجیهای آنالوگ به شمار میروند.

متناظر با چهار نوع سیگنال ورودی دیجیتال، ورودی آنالوگ، خروجی دیجیتال و خروجی آنالوگ، چهار نوع ماژول مختلف نیز برای PLC های ماژولار طراحی گردیده است. این ماژولها، علاوه بر تبدیل سطوح ولتاژ تجهیزات ورودی و خروجی به سطوح ولتاژ استاندارد جهت کار ماژول CPU، بهمنزله یک ایزولاتور مابین CPU و دنیای خارج از آن عمل مینمایند و از مدارات حساس داخل CPU در مقابل نوسانات ولتاژ و بروز خطاهایی همچون اتصال کوتاه محافظت مینمایند. با این وجود، نکته حائز اهمیت آن است که PLC تنها با منطق دیجیتال کار میکند و لذا وظیفه دیگر ماژولهای سیگنال آن است که در بخش ورودی، کلیه سیگنالهای دریافتی را بر مبنای منطق دیجیتال، بهصورت رشتهای از اعداد صفر و یک ترجمه و به CPU تحویل نمایند و در بخش خروجی، رشته اعداد صفر و یک تحویل گرفته شده از CPU را به سیگنالهای دیجیتال و آنالوگ واقعی تبدیل نمایند. در ماژولهای دیجیتال، وضعیت وصل یا روشن بودن سیگنال معادل عدد یک منطقی و وضعیت قطع یا خاموش بودن سیگنال معادل صفر منطقی در نظر گرفته میشود.

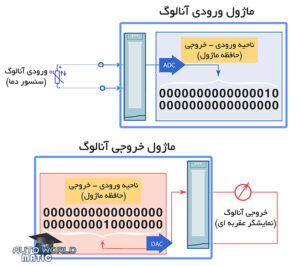

ورودیهای آنالوگ نیز جهت پردازش در CPU، میبایست به اعداد باینری تبدیل شوند. تبدیل مقادیر ورودی آنالوگ به کمک مبدلهای آنالوگ به دیجیتال (به انگلیسی : (Analog to Digital Converter (ADC) که داخل ماژولهای ورودی آنالوگ تعبیهشدهاند، صورت میپذیرد. بهبیاندیگر، ماژولهای ورودی آنالوگ، مقادیر دریافت شده را به رشتهای از اعداد صفر و یک که اصطلاحاً اعداد باینری نامیده میشوند، تبدیل و به CPU منتقل مینماید. عکس این شیوه، در ماژولهای خروجی آنالوگ صورت میپذیرد، بدین معنا که اعداد باینری ارسالشده از CPU به ماژول خروجی آنالوگ، در این ماژول به کمک مبدلهای دیجیتال به آنالوگ (به انگلیسی : (Digital to Analog Converter (DAC) به مقادیر آنالوگ تبدیل میگردند. میزان دقت ماژول آنالوگ در تبدیل سیگنالهای آنالوگ به دیجیتال و بلعکس، حد تفکیک یا رزولوشن (به انگلیسی : Resolution) ماژول و مدتزمانی که جهت تبدیل مقادیر آنالوگ به اعداد باینری متناظر صرف میگردد، زمان تبدیل (به انگلیسی : Conversion Time) نامیده میشود. رزولوشن بر مبنای تعداد بیت بیان میگردد و در اکثر کاربردهای صنعتی، رزولوشن ۱۲ بیتی، دقت قابل قبولی است. بدیهی است هرچه رزولوشن یک ماژول آنالوگ بیشتر باشد، تبدیل دقیقتر و خطای حاصله کمتر خواهد بود.

ماژولهای سیگنال دیجیتال و آنالوگ بسته به تعداد کانالها و سطوح ولتاژ کارکرد، انواع مختلفی دارند. معمولاً ماژولهای دیجیتال بهصورت ۸، ۱۶، ۳۲ و ۶۴ کانال و ماژولهای آنالوگ بهصورت ۲،۴ و ۸ کانال در سطوح ولتاژ و جریان استاندارد و با رزولوشنهای مختلف طراحی و عرضه میشوند. برخی از شرکتهای سازنده، ماژولهای سیگنال را با قابلیتهای ویژهای همچون امکان تشخیص قطعی سیم، تشخیص اتصال کوتاه و ایجاد تأخیر در دریافت سیگنالهای ورودی طراحی و عرضه مینمایند.

واحد پردازش مرکزی (CPU)

ماژول CPU بهعنوان اصلیترین بخش PLC، دارای معماری منحصربهفردی میباشد که آن را از سایر تجهیزات مشابه متمایز مینماید. حتی در برخی از PLC های یک سازنده نیز تفاوتهایی در ساختار اجزاء تشکیلدهنده ماژول CPU مشاهده میگردد. بهعنوان نمونه، ساختار تشکیلدهنده CPU های سری S7-300 شرکت زیمنس از دو بخش ثباتهای CPU و نواحی حافظه تشکیلشده است. در ناحیه ثباتهای CPU، از دو انباره (به انگلیسی : Accumulator) جهت نگهداری موقت اطلاعات و انجام برخی از عملیات منطقی، دو ثبات آدرس (به انگلیسی : Address Register) جهت دسترسی غیرمستقیم به اطلاعات حافظه، دو ثبات داده (به انگلیسی : Data Register) جهت دسترسی به دادهها و یک ثبات تحت عنوان کلمه وضعیت بهمنظور مشخص نمودن وضعیت عملیات منطقی انجامشده استفاده گردیده و در بخش نواحی حافظه از چهار نوع حافظه به نامهای حافظه بارگذاری، حافظه کاری، حافظه سیستمی و حافظه ماندگار به همراه پشتههایی جهت ذخیرهسازی موقت اطلاعات استفادهشده است. در CPU های سری S7-400 نیز از معماری مشابهی استفاده گردیده است، با این تفاوت که تعداد انبارهها به چهار عدد و حجم نواحی مختلف حافظه به میزان چشمگیری افزایشیافته است. آگاهی از جزئیات معماری ماژول CPU، تنها به هنگام استفاده از زبانهای برنامهنویسی سطح پایین همچون زبان STL ضرورت دارد، با این وجود علیرغم آنکه امروزه، گرایش به استفاده از زبانهای برنامهنویسی سطح بالا افزایشیافته است، آگاهی از عملکرد بخشهایی از ساختار داخلی ماژول CPU بهمنظور فهم چگونگی اجرای برنامه در آن ضروری است.

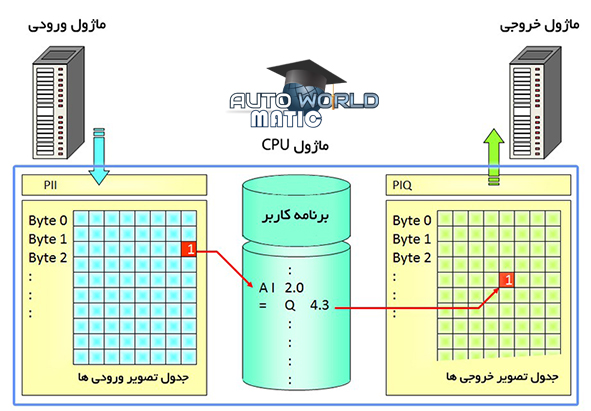

ماژول CPU، در ابتدای هر سیکل کاری نخست آخرین وضعیت سیگنالهای ورودی را بهصورت یکجا از ماژولهای ورودی دریافت و این اطلاعات را در فضایی از حافظه به نام جدول تصویر ورودیها (به انگلیسی : (Process Image Input (PII) ذخیره مینماید. سپس با استفاده از مقادیر ذخیرهشده در جدول PII و پردازش برنامه کاربر، مقادیر خروجی را ایجاد و این اطلاعات را در فضایی از حافظه به نام جدول تصویر خروجیها (به انگلیسی : (Process Image Output (PIQ) قرار میدهد. با اجرای آخرین سطر برنامه کاربر، CPU اطلاعات موجود در جدول PIQ را بهصورت یکجا به ماژولهای خروجی ارسال نموده و سیکل فوق مجدداً تکرار میگردد. به مدتزمان انجام یک سیکل کاری CPU شامل مراحل ذکر شده، زمان اسکن یا زمان سیکل (به انگلیسی : Cycle Time) گفته میشود. تصویر کردن یکباره سیگنالهای ورودی در جدول PII و استفاده از اطلاعات این جدول در حین پردازش برنامه و به دنبال آن ذخیرهسازی مقادیر خروجی در جدول PIQ و ارسال یکباره این اطلاعات به ماژولهای خروجی به علت سرعت بالاتر دسترسی به حافظه نسبت به ماژولهای ورودی و خروجی بوده و این امر، منجر به کاهش چشمگیر مدتزمان سیکل کاری ماژول CPU میگردد.

ذکر این نکته نیز لازم است که سازندگان PLC از سال ۱۹۹۸ میلادی به بعد سیکل ذکر شده فوق را با اندکی تغییر در ماژول CPU پیادهسازی مینمایند، بهگونهای در ابتدای سیکل، نخست اطلاعات جدول PIQ به ماژولهای خروجی ارسال میگردد و سپس سیگنالهای ورودیها در جدول PII تصویر و پردازش میشوند. به زبان سادهتر در این روش، اطلاعات جدول PIQ بهجای انتهای سیکل در ابتدای سیکل به ماژولهای خروجی ارسال میگردد. مزیت این روش در آن است که با شروع بکار CPU، همواره آخرین وضعیت خروجیها طبق برنامه کاربر به ماژولهای خروجی ارسال میگردد.

حافظه

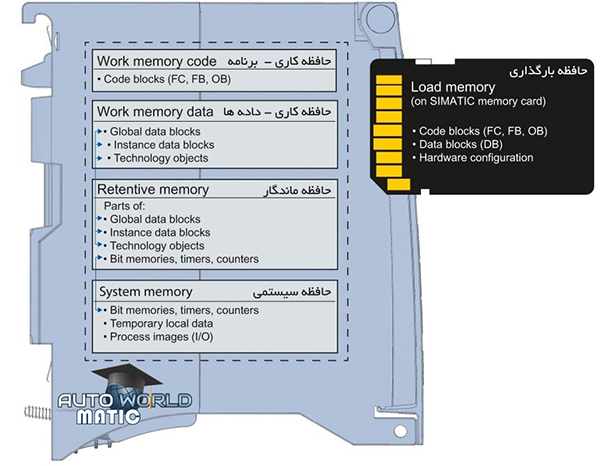

حافظه یکی از مهمترین بخشهای تشکیلدهنده هر PLC به شمار میرود و وظیفه فراهم نمودن فضایی جهت ذخیرهسازی میانافزار (به انگلیسی : Firmware)، برنامه نوشته شده توسط کاربر و داده ها و مقادیر حاصل از پردازش برنامه را بر عهده دارد. در یک دستهبندی کلی، حافظهها بر مبنای قابلیت حفظ و نگهداری اطلاعات در صورت قطع تغذیه به دو دسته حافظههای فرّار (به انگلیسی : Volatile Memory) و غیر فرّار (به انگلیسی : Non-Volatile Memory) تقسیمبندی میشوند. حافظههای فرّار، آن دسته از انواع حافظهها هستند که اطلاعات ذخیرهشده روی آنها با قطع تغذیه، پاک میگردد و حافظههای غیرفرّار، آن دسته از انواع حافظهها هستند که اطلاعات ذخیرهشده روی آنها با قطع تغذیه، حفظ میشود. بهطورکلی، حافظههای از نوع RAM، حافظههای فرّار و حافظههای از نوع ROM ، EEPROM و Flash EPROM حافظههای ماندگار یا غیر فرّار میباشند. برندهای مختلف، انواع مختلفی از نواحی حافظه را برای PLC های خود تعریف نموده اند، به عنوان نمونه شرکت زیمنس در معماری PLC های سری S7، از چهار نوع حافظه به نامهای حافظه بارگذاری، حافظه کاری، حافظه سیستمی و حافظه ماندگار استفاده نموده است که این دستهبندی برای PLC های سری S7-1500 در شکل زیر نشان داده شده است.

در این تقسیمبندی، حافظه بارگذاری که معمولاً از نوع حافظههای غیرفرّار انتخاب میگردد، وظیفه نگهداری برنامه نوشته شده توسط کاربر و فایلهای پیکرهبندی ساختار سختافزاری سیستم کنترل را به عهده دارد. درصورتیکه این حافظه از نوع فرّار انتخابشده باشد، با استفاده از باتریهای پشتیبان به هنگام قطع برق، از اطلاعات این حافظه حفاظت میگردد. در برخی از ماژولهای CPU، حافظه بارگذاری بهصورت داخلی وجود ندارد و کارت حافظه خارجی (به انگلیسی : (Micro Memory Card (MMC) جایگزین آن روی ماژول CPU میگردد. در برخی از مدلها نیز از طریق MMC میتوان، حافظه بارگذاری داخلی CPU را افزایش داد. بخشی از اطلاعات ذخیرهشده روی حافظه بارگذاری که توسط ماژول CPU اجرا میشود، با روشن شدن PLC، از حافظه بارگذاری به حافظه کاری که حافظهای فرّار است، منتقل میشود. در حین اجرای برنامه، دادههای موقتی ناشی از اجرای دستورالعملهای مختلف نیز تولید و روی این حافظه ذخیره میگردند. بهمنظور حفظ و نگهداری اطلاعات و دادههای موجود روی حافظه کاری همچون مقادیر شمارندهها یا مدتزمان اندازهگیری شده توسط زمانسنجها که کاربر خواستار حفظ آنها در صورت قطع تغذیه PLC میباشد، از حافظه ماندگار استفاده میگردد. حافظه ماندگار حجم محدودی دارد و عمدتاً از نوع حافظههای غیرفرّار انتخاب میگردد. درصورتیکه این حافظه از نوع فرّار باشد، وجود باتری پشتیبان برای حفظ اطلاعات الزامی خواهد بود. آخرین نوع حافظه، حافظه سیستمی نام دارد که حافظهای غیرفرّار و محلی برای قرارگیری میانافزار PLC و اجزاء سیستمی CPU همچون جداول تصویر ورودیها و خروجیها (PI)، بیتهای حافظه، شمارندهها و زمانسنجها و… میباشد.

ماژولهای خاص

با پیچیدهتر شدن پروسههای صنعتی و نیاز به پردازش سریع و دقیق اطلاعات پروسه، ایده استفاده از ماژولهای دیگری که خود بهمنزله یک PLC جداگانه، وظیفه کنترل بخشی از پروسه را به عهده بگیرند و اطلاعات نهایی را با CPU اصلی تبادل نمایند، مطرح گردید. حاصل این ایده، اضافه شدن ماژولهای جدیدی به ساختار PLC ها بود که بهعنوان نمونه، در شرکت زیمنس تحت عنوان ماژولهای تابع یا تکنولوژی (به انگلیسی : (Function Module (FM) Or Technology Module (TM) شناخته میشوند. این ماژولها که خود از یک CPU جداگانه بهمنظور پردازش پروسه تحت کنترل استفاده مینمایند، بهطور خاص جهت انجام یک وظیفه مشخص همچون شمارش سریع یا کنترل حلقه بسته پارامترهایی همچون دما و فشار طراحی و به بازار عرضه شدند. توسعه این ماژولها، علاوه بر آزادسازی بخشی از ظرفیت پردازشی CPU اصلی و کنترل دقیقتر و سریعتر اطلاعات مدنظر، انعطافپذیری و سادگی در طراحی و پیادهسازی سیستمهای کنترلی را برای طراحان و کاربران فراهم آورد، چرا که این ماژولها با برخورداری از توابع از پیش برنامهنویسی شده، امکان پیادهسازی و تحقق کاربرد مدنظر را بهسادگی از طریق انجام تنظیمات ساده فراهم آوردند. نمونههایی از کاربردهای خاص قابلکنترل با ماژولهای تابع در شکل زیر نشان داده شده است.

کانال ارتباطی

PLC کنترلری است که از قابلیت برنامهریزی توسط کاربر برخوردار است و برنامه نوشته شده توسط کاربر توسط یک کانال ارتباطی از دستگاه برنامهریزی به حافظه بارگذاری PLC منتقل میگردد. منظور از کانال ارتباطی، ماژول، پورت یا تعدادی ترمینال روی PLC است که از طریق آن و بهواسطه یک تجهیز واسط همچون یک کابل، طبق مجموعهای از قوانین و مقررات موسوم به پروتکل (به انگلیسی : Protocol)، ارتباطی منطقی مابین CPU و دستگاه برنامهریزی (مانند یک کامپیوتر) برقرار گردد و از این طریق امکان انتقال برنامه از دستگاه برنامهریزی به PLC و بلعکس فراهم شود. سازندگان PLC در جهان، کانالهای ارتباطی متنوعی جهت برقراری ارتباط با PLC های خود ارائه نمودهاند که استفاده از هرکدام، مستلزم بهکارگیری واسط ارتباطی و انجام تنظمیات مرتبط با پروتکل مربوطه میباشد. بهعنوان مثال شرکت زیمنس در PLC های سری S7-300/400، پورت MPI و در PLC های سری S7-1200/1500، پورت پروفی نت را بهعنوان کانال ارتباطی به ساختار PLC های خود افزوده است. امروزه با پیشرفت فنّاوری و توسعه شبکههای صنعتی، ماهیت و تعریف کانالهای ارتباطی نیز دستخوش تغییر گردیده و کارکردهای دیگری نیز برای کانالهای ارتباطی تعریفشده است. برقراری ارتباط متقابل مابین بخشهای تشکیلدهنده یک PLC، برقراری ارتباط مابین دو یا چند PLC و برقراری ارتباط مابین PLC ها و HMI ها، IPC ها، درایوها، رباتهای صنعتی و … ازجمله این کارکردها میباشد که در بستر شبکههای صنعتی مزایایی همچون تبادل سریع و آسان حجم بزرگی از دادهها، عیبیابی سریعتر و آسانتر، امکان کنترل و مانیتورینگ وضعیت تجهیزات از راه دور، سادهسازی طراحی نقشههای الکتریکال، کاهش هزینههای طراحی و پیادهسازی سیستم کنترل و… را به ارمغان میآورد. بحث پیرامون شبکههای صنعتی بسیار گسترده است و ادامه این بحث در بخش شبکه های صنعتی مورد بررسی قرار می گیرد.