واژه اتوماسیون که برگرفتهشده از واژه های لاتین «اتوماتن» و «اتوماتیک» میباشد، در زبان پارسی به «خودکارسازی» یا «خودفرمانی» ترجمهشده است. در یک تعریف کلی، اتوماسیون به بهکارگیری ابزارهای کنترلی پیشرفته بهمنظور هدایت و کنترل خودکار ماشینآلات صنعتی و پروسههای تولید از طریق کاهش نیاز به دخالت انسان (در سیستمهای نیمهخودکار) و یا حذف کامل آن (در سیستمهای تمامخودکار) اطلاق میگردد. بدیهی است که پیادهسازی این امر، مستلزم استفاده از سیستمهای مکانیکی، الکتریکی و الکترونیکی، هیدرولیکی و پنئوماتیکی و یا ترکیبی از موارد ذکرشده میباشد. ذکر این نکته نیز ضروری است که اتوماسیون یا خودکارسازی با مکانیزه سازی (به انگلیسی : Mechanize) متفاوت است، مکانیزه سازی یا ماشینی کردن به معنای فراهم کردن ابزار و دستگاههایی است که انسان را برای انجام بهتر کارها یاری میرسانند و کنترل این قبیل ماشینآلات الزاماً بر عهده انسان است، حالآنکه هدف اصلی اتوماسیون، هدایت و کنترل خودکار ماشینآلات صنعتی و پروسههای تولید از طریق به حداقل رسانیدن نیاز به دخالت انسان و یا حذف کامل آن میباشد. دستیابی به مزایای تولید ناب، تکرارپذیری مطمئن و دقیق فعالیتها و فرآیندها، افزایش کمی و کیفی محصولات تولیدی از طریق افزایش نرخ تولید و بهبود کنترل کیفی دقیقتر و سریعتر، کاهش ضایعات تولید، افزایش بهرهوری واحدهای صنعتی، بالا بردن ضریب ایمنی برای نیروی انسانی و کاستن از فشارهای روحی و جسمی کارکنان از مهمترین مزایای اتوماسیون صنعتی به شمار میروند. در مقابل هزینه سرمایهگذاری اولیه نسبتاً بالا بهمنظور ارتقاء سطح اتوماسیون خطوط تولید موجود، هزینههای نگهداری و تعمیرات، هزینه آموزش و بهکارگیری کارکنان متخصص و نیز هزینههای بالای تحقیق و توسعه از جمله نکاتی هستند که به هنگام بهکارگیری تجهیزات نوین اتوماسیون صنعتی میبایست مدنظر قرار گیرند.

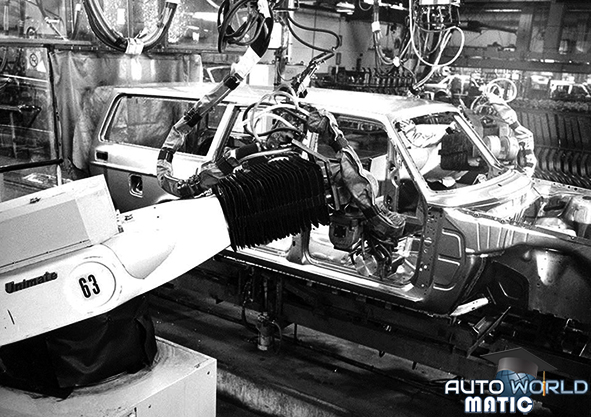

یکی از آرزوهای بشر از دیرباز، بهکارگیری مستخدمینی غیرانسانی بوده که بتوانند بدون خستگی و بدون نیاز به کنترل مداوم، ۲۴ ساعتِ شبانهروز کار کنند و از مشکلات و محدودیتهای انسانی مُبرا باشند. از آنجا که چنین امری در گذشته بیشتر به یک رؤیا شباهت داشت، در آن زمان در تئاترها و نمایشنامهها، این بردههای غیرانسانی را ربات (به انگلیسی : Robot) مینامیدند. تلاش بشر برای دستیابی به این آرزو، با ساخت دستگاهها، ماشینآلات و تجهیزاتی خودکار که بتوانند بدون نیاز به دخالت انسان، مجموعهای از فعالیتها را با توالی از پیش تعیینشده به انجام برسانند، آغاز گردید و اولین نمونههای این ماشینآلات خودکار با نام «آفتوماتِن (به یونانی : αὐτόματον)» به معنای ماشین خودکار، توسط اساطیر یونان باستان طراحی و ساخته شد. با گذشت زمان و بهویژه پس از انقلاب صنعتی، روند طراحی و ساخت نمونههای پیشرفتهتر این ماشینآلات خودکار که در لاتین، اُتوماتن یا اتوماتیک نامیده شدند، فزونی یافت اما روند شکلگیری و تکامل دانش اتوماسیون (به انگلیسی : Automation) به معنای امروزی آن، از سال ۱۹۴۷ میلادی همزمان با تأسیس دپارتمان اتوماسیون در شرکت خودروسازی جنرال موتورز (GMC) امریکا وارد دوران بلوغ خود گردید. در این دوره، رقابت شدیدی بین خودروسازان آمریکایی و اروپایی در جهت افزایش کمی و کیفی محصولات از طریق بهبود روشهای انجام فعالیتها و خودکارسازی فرآیندهای تولید آغاز گردیده بود. با طراحی و ساخت اولین ربات صنعتی جهان با نام یونیمیت (به انگلیسی : Unimate) در سال ۱۹۵۴ به دست مخترع آمریکایی جورج دوول (به انگلیسی : George Devol) و تجربه موفق بهکارگیری آن در فرآیند ریختهگری در سال ۱۹۵۹، شرکت خودروسازی جنرال موتورز تصمیم به ساخت اولین کارخانه خودروسازی رباتیک جهان گرفت و ۱۰ سال بعد در سال ۱۹۶۹، از این کارخانه جدید در ایالت اوهایو رونمایی نمود و توانست با استفاده از خطوط تولید خودکار و رباتهای جوشکار نصبشده در این کارخانه به ظرفیت تولید ۱۱۰ بدنه در ساعت دست یابد که این میزان، بیش از دو برابر حداکثر ظرفیت تولید خودرو در سایر کارخانههای خودروسازی جهان در آن زمان بود. تجربه موفق شرکت جنرال موتورز، علاوه بر اینکه صنعت خودروسازی جهان را متحول کرد، کمک شایانی نیز به معرفی، رشد و تکامل دانش اتوماسیون صنعتی در سرتاسر جهان نمود و سبب شد تا با استقبال خودروسازان و دیگر صنایع از این فنّاوری جدید، روزبهروز برشمار شرکتهای تولیدکننده تجهیزات اتوماسیون صنعتی در جهان افزوده شود و با طراحی و عرضه قطعات، تجهیزات و ابزارهای خودکارسازی پیشرفتهتر طی سالها و دهههای بعد، چهارچوب دانش اتوماسیون کنونی شکل گیرد. ذکر این نکته نیز لازم است که اولین کنترلکننده منطقی قابلبرنامهریزی (PLC) جهان نیز به سفارش شرکت خودروسازی جنرال موتورز توسط آقای ریچارد (دیک) مورلی (به انگلیسی : Richard (Dick) Morley) مؤسس شرکت Modicon طراحی و ساخته شد و در کارخانه مذکور نصب و مورد بهرهبرداری قرار گرفت. با این مقدمه در ادامه به معرفی مهمترین مفاهیم مرتبط با اتوماسیون صنعتی و کاربردهای رباتیک پرداخته می شود.

بهطورکلی، اگر محصول تولیدی یک کارخانه بهصورت یک شئی توسط مجموعهای از ماشینآلات و دستگاهها، تولید یا مونتاژ گردد، بهگونهای که اپراتور قادر به مشاهده محصول و دنبال نمودن مراحل تولید یا مونتاژ آن از ماشینی به ماشین دیگر باشد، بهتر است از سیستمهای کنترلی مبتنی بر PLC استفاده گردد. در مقابل اگر محصول تولیدی یک کارخانه طی یک یا چند پروسه و از طریق انجام واکنشهای شیمیایی یا اعمال تغییرات فیزیکی روی مواد اولیه ایجاد شود و محصول تولیدی بهصورت ماده باشد، بهتر است از سیستمهای کنترلی DCS استفاده گردد. در این شیوهِ تولید، اپراتور قادر به مشاهده محصول و دنبال نمودن آن در حین پروسه تولید نمیباشد، چراکه پروسه تبدیل یا تولید، داخل مخازن یا لولههای متصل مابین ماشینآلات صورت میپذیرد و یا نزدیک شدن به پروسه تبدیل یا تولید به علل مختلف همچون وجود گازهای شیمیایی و سمی، خطرناک میباشد. این فاکتور بهظاهر ساده، اولین اصل در انتخاب صحیح یک سیستم کنترل میباشد و اهمیت آن به حدی است که از سیستمهای کنترلی مبتنی بر PLC به اتوماسیون کارخانهای (به انگلیسی : Factory Automation Or Discrete Control) و از سیستمهای کنترلی DCS به اتوماسیون فرآیندی (به انگلیسی : Process Automation) اطلاق میگردد. از سیستمهای اتوماسیون کارخانهای عمدتاً برای صنایعی همچون صنعت خودروسازی که در آن اکثر ورودیها و خروجیها بهصورت دیجیتال میباشند استفاده میگردد و در مقابل سیستمهای اتوماسیون فرآیندی عمدتاً برای صنایعی نظیر نفت و گاز، نیروگاههای برق و کارخانههای سیمان که اکثر ورودیها و خروجیها در آن بهصورت آنالوگ میباشند، کاربرد دارند.

در کارخانههایی که ارزش هر واحد محصول تولیدی نسبتاً پایین است و توقف سیستم کنترل، تنها منجر به توقف تولید میگردد و احتمال بروز حوادث ناگوار یا آسیب دیدن تجهیزات و کارکنان بر اثر توقف سیستم کنترل وجود ندارد و در مدتزمانی کوتاه و با هزینهای نسبتاً پایین، امکان بازگشت به شرایط ماندگار تولید وجود دارد، استفاده از PLC، انتخاب صحیحی است؛ اما در مقابل اگر ارزش محصول تولیدی و یا مواد اولیه موردنیاز جهت تولید محصول، نسبتاً بالا بوده و توقف سیستم کنترل نهتنها منجر به از دست رفتن تولید میگردد، بلکه پتانسیل بروز حوادث خطرناک و یا آسیب دیدن تجهیزات یا کارکنان را در پی دارد و مدتزمان، هزینه و نحوه بازگشت سیستم به شرایط قبل به ترتیب طولانی، گران و دشوار است انتخاب باید سیستم DCS باشد.

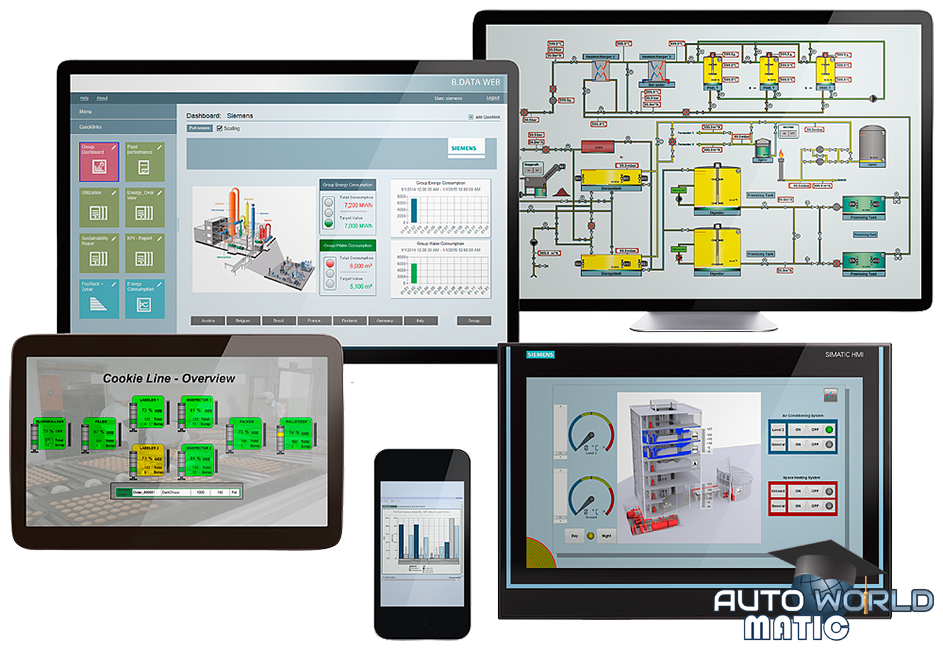

PLC، المان اصلی یا قلب سیستم کنترل در سیستمهای اتوماسیون کارخانهای میباشد، بهگونهای که با توقف آن، کل سیستم متوقف میگردد. در اینگونه سیستمها، عمدتاً منطق برنامه نوشتهشده در PLC بر دانش اپراتور برتری داشته و در صورت بروز شرایط غیرعادی، اپراتور تنها قادر به رفع مشکل طبق منطق برنامه PLC میباشد. در اینگونه از سیستمهای کنترل، در اکثر موارد وجود PLC بهتنهایی جهت کنترل پروسه تولید کفایت مینماید و HMI و سیستمهای مانیتورینگ عمدتاً بهمنظور آگاهی اپراتوران تولید از وضعیت سیستم و خطایابی سریعتر کارکنان نگهداری و تعمیرات به هنگام بروز مشکلات احتمالی استفاده میگردد. در مقابل در اتوماسیون پروسهای، HMI ها و سیستمهای مانیتورینگ بهمنزله المان اصلی و قلب سیستم کنترل به شمار میروند، چراکه با توجه به خطرناک بودن پروسههای تولید و یا انجام آن داخل لولهها و مخازن طولانی، HMI بهمنزله پنجرهای گشوده به پروسه تولید، اپراتوران را قادر به آگاهی از شرایط و وضعیت کارکرد تجهیزات و ماشینآلات نموده و امکان تصمیمگیری صحیح در شرایط بحرانی را برای آنها فراهم مینمایند. در این شرایط، اپراتور میبایست بسته به شرایط پیش رو، تصمیمگیری و بهگونهای اقدام نماید که پروسه تولید بهطور پیوسته ادامه یابد. بهبیاندیگر، در سیستمهای DCS، دانش اپراتور از پروسه تولید بر سایر موارد برتری عملیاتی دارد و این امر سبب شده است تا سیستمهای اتوماسیون پروسهای بهگونهای طراحی شوند که در آنها، اپراتور به هنگام مشاهده آلارم ها و پس از بررسی شرایط، امکان تغییر مقادیر ست پوینت، باز و بسته نمودن شیرهای کنترلی و یا انتقال دستی پروسه تولید به مرحله بعدی را طبق دانش خود از پروسه داشته باشد. در سیستمهای مبتنی بر PLC، سیستم خطایابی به اپراتور در مورد تجهیزِ دچار خرابی، آگاهی میدهد اما در سیستمهای DCS، سیستم مدیریت خطا به اپراتور هشدار میدهد که چه چیزی ممکن است دچار خطا گردد. با توجه به این توضیحات با توقف HMI و سیستمهای مانیتورینگ در سیستمهای اتوماسیون فرآیندی، سیستم کنترل بهگونهای متوقف خواهد گردید که افراد و تجهیزات در شرایط ایمن قرار گیرند.

مشخصات، قابلیتها و میزان کارایی سیستم کنترل از دیگر وجوه تمایز سیستمهای کنترلی مبتنی بر PLC و سیستمهای DCS است. در سیستمهای مبتنی بر PLC، اکثر ورودیها و خروجیها از نوع دیجیتال بوده و پردازش برنامه بسیار سریع صورت میپذیرد. زمان اسکن هر سیکل برنامه در PLC، در اکثر کاربردها کمتر از ۱۰ میلیثانیه است که این امر لازمه برآوردن شدن کاربردهای مورد انتظار همچون کاربردهای کنترل حرکت میباشد اما در سیستمهای DCS، ازآنجاکه اکثر ورودیها و خروجیها بهصورت آنالوگ میباشند و حلقههای کنترلی نظارتی معمولاً در بازههای ۱۰۰ تا ۵۰۰ میلیثانیه اسکن میشوند، به این میزان سرعتِ پردازش برنامه نیازی نمیباشد اما در مقابل اینگونه سیستمها با توجه به ماهیت خود، به قابلیت اطمینان بالایی نیاز دارند و ازاینرو، مبحث افزونگی در سیستمهای DCS از جایگاه ویژهای برخوردار میباشد، حالآنکه در سیستمهای مبتنی بر PLC، بهکارگیری افزونگی تابع شرایط، پروسه تحت کنترل و موازنه هزینه- فایده است. از دیگر مواردیکه تلویحاً با قابلیت اطمینان بالای سیستمهای DCS مرتبط است، امکان تغییر پیکرهبندی سیستم کنترل در حالت کنترل پروسه است، بدین معنا که نظر به دائم کار بودن سیستمهای DCS، برخورداری از قابلیت تغییر پیکرهبندی سیستم کنترل در حالت اجرای برنامه یک نیاز است اما این امر در سیستمهای مبتنی بر PLC الزامی ندارد، چراکه در اینگونه سیستمها، امکان متوقف نمودن سیستم کنترل جهت تغییر پیکرهبندی درزمانی کوتاه و با هزینهای اندک وجود دارد. در سیستمهای مبتنی بر PLC، علیرغم اینکه قابلیت پردازش ورودیهای آنالوگ وجود دارد و توابع مرتبط با کنترل PID از سطوح ساده تا پیچیده در آنها پیادهسازی شده است اما این سیستمها، بهطور خاص برای کاربردهای دیجیتال مناسب هستند و سیستمهای DCS بهطور مشخص برای پروسههایی با تعداد بالایی ورودی آنالوگ، حلقههای کنترلی پیچیده و متوالی، کنترلهای PID از سطوح ساده تا پیچیده، انجام کنترل متوالی یا دستهای عملیات پیچیده با سطح بالایی از انعطافپذیری و امکان مدیریت دستورالعملهای تولید، گزینه مناسبتری میباشند.

PLC، یک کنترلکننده عمومی و چندمنظوره است که باهدف کنترل یک ماشین طراحی و ساختهشده است و امکان استفاده از آن در طیف وسیعی از کاربردها وجود دارد. لذا بهمنظور برنامهنویسی PLC، زبانهای برنامهنویسی متنوعی ابداعشده است که کاربر میتواند به کمک آنها، پروسهها و توابع موردنیاز با کاربرد خود را برنامهنویسی و استفاده نماید. در مقابل یک سیستم DCS با هدف کنترل یک کارخانه یا مجتمع، طراحی و ساختهشده است، لذا وجود راهکارهای از پیش مهندسیشده شامل کتابخانههای جامعی از توابع، الگوها و استانداردها، آن چیزی است که مهندسین سیستمهای DCS به هنگام پیکرهبندی و ایجاد یک سیستم جدید منتظر آن هستند. به زبان سادهتر در سیستمهای DCS، برنامهنویسی توسط مهندسین اجرا صورت نمیپذیرد، بلکه از مجموعه کاملی از توابع که قبلاً توسط سازنده سیستم DCS، بهطور استاندارد طراحی و تست گردیده است و در کتابخانههای نرمافزاری آن قرار دادهشده است، استفاده میشود. این کتابخانه شامل مجموعهای از توابع ریاضی، منطقی و انواع دیگر میباشد که یک مهندس DCS، با قرار دادن این توابع از پیش تعریفشده در کنار یکدیگر، منطق سیستم کنترل را شکل میدهد. همین امر به هنگام ایجاد صفحات HMI و سیستمهای مانیتورینگ نیز صادق است، بدین معنا که المانهای گرافیکی لازم برای پیادهسازی سیستم مانیتورینگ در DCS، بهطور خودکار و همزمان با ایجاد منطق پروسه توسط مهندس سیستم DCS، در صفحات گرافیکی ایجاد و ارتباطات لازم مابین آنها برقرار میگردد و مهندس طراح صرفاً به سفارشیسازی و اعمال تغییرات جزئی در صفحات گرافیکی میپردازد. این ویژگیها علاوه بر کاهش خطاهای احتمالی، مدتزمان مهندسی سیستم را بهشدت کاهش میدهد، لذا انتظارات و خواستهها به هنگام کار با سیستمهای مبتنی بر PLC و سیستمهای DCS بسیار متفاوت است. در پایان ذکر این نکته نیز لازم است که امروزه اکثر سازندگان PLC نیز مجموعهای از کتابخانههای استاندارد شامل توابع پرکاربرد را دربستههای نرمافزاری مربوط به PLC های خود لحاظ مینمایند اما این امر یک مزیت رقابتی برای آنها پدید میآورد و الزامی برای این قابلیت وجود ندارد.

اولین پرسشی که به هنگام طراحی و انتخاب یک سیستم کنترل میبایست بدان پاسخ داده شود، هدف و چگونگی طراحی سیستم کنترل است، این معیار بدان معنا است که آیا هدف، طراحی یک سیستم کنترلی جدید است یا آنکه صرفاً، سیستم کنترلی موجود میبایست ارتقاء داده شود. بدیهی است که در حالت دوم، قطعات و المانهای جدید میبایست با تجهیزات نصبشده سازگار باشند و این امر، سبب ایجاد محدودیتهایی به هنگام انتخاب قطعات و المانهای سیستم کنترل خواهد گردید. لذا نخست میبایست بررسی گردد تا چه میزان میتوان از قطعات و المانهای موجود در طراحی سیستم کنترل جدید بهره برد. عدم توجه به این امر میتواند زمان و هزینه طراحی و پیادهسازی سیستم کنترل را بهشدت افزایش و یا کارآمدی آن را تحت شعاع قرار دهد.

شناخت پروسه کنترلی و آگاهی از نتایج و خسارات جانی و مالی احتمالی ناشی از توقف سیستم کنترل حتی برای مدتزمانهای بسیار کوتاه، از دیگر پارامترهای تعیینکننده در طراحی و انتخاب سیستم کنترل میباشد. درصورتیکه سیستم کنترل میبایست با درجه بالایی از قابلیت اطمینان طراحی گردد، توجه به مواردی همچون پیشینه کیفی برند قطعات سیستم کنترل، امکان دسترسی سریع و آسان به قطعات یدکی و خدمات پشتیبانی و آموزشی، امکان پیادهسازی و بهرهمندی از تکنیک افزونگی در بخشهای مختلف سیستم کنترل بهصورت سختافزاری و نرمافزاری و… بسیار حائز اهمیت میباشد.

امکان دسترسی سریع و آسان به جزئیات مشخصات فنی، جزئیات چرخه عمر و استانداردهای بکار رفته در طراحی و ساخت قطعات هر برند، معیار مهم دیگری است که میبایست حتماً مدنظر طراحان به هنگام انتخاب قطعات سیستم کنترل قرار گیرد. اهمیت این امر علاوه بر جنبههای فنی از آن جهت است که امکان دسترسی به این اطلاعات، تلویحاً به پیشینه و استراتژی تولیدکننده در طراحی و توسعه محصولات آتی اشاره دارد. اگر تولیدکننده، استراتژی مدون و برنامهریزیشدهای برای طراحی و توسعه محصولات خود داشته باشد، میتوان انتظار داشت محصولات آتی آن برند، از سازگاری لازم با قطعات کنونی به هنگام گسترش یا ارتقاء قابلیتهای سیستم کنترل برخوردار باشند. دسترسی به جزئیات چرخه عمر قطعات، امکان تصمیمگیری در خصوص میزان و چگونگی تهیه قطعات یدکی و برنامهریزی جهت جایگزینی قطعات منسوخشده در آینده را نیز فراهم میآورد و این خود، نکته بسیار مهمی است. توجه به انطباق استانداردهای موردنیاز در هر کاربرد با استانداردهای بکار رفته در طراحی و ساخت قطعات سیستم کنترل و اطمینان از عملکرد صحیح و بدون خطای آنها نیز بسیار حائز اهمیت است.

توجه به قابلیتهای قطعات و المانهای اصلی سیستم کنترل از حیث سهولت پیادهسازی، استقرار و نگهداری از دیگر معیارهای تأثیرگذار در طراحی سیستمهای کنترل میباشد. برخورداری سیستم کنترل از یک ساختار و معماری مستحکم و جامع با قابلیت اطمینان و مقیاسپذیری مناسب و دسترسی سریع و آسان به مستندات و فایلهای راهنما در تمامی مراحل طراحی، پیادهسازی، راهاندازی و بهرهبرداری در سهولت استقرار و نگهداری از سیستم کنترل بسیار مؤثر میباشد.

بدون شک یکی از فاکتورهای مهم به هنگام انتخاب سیستم کنترل، میزان بودجه تخصیص داده شده برای برآورده شدن نیازمندیهای سیستم کنترل میباشد. همانگونه که اختصاص بودجه سنگین برای پیادهسازی یک سیستم کنترل بدون توجه به درجه اهمیت، گستردگی و قابلیتهای موردنیاز آن، توجیه اقتصادی نخواهد داشت، انتخاب قطعات و المانهای بیکیفیت از برندهای نامعتبر و یا با قابلیتهای محدود صرفاً به جهت محدودیتهای مالی و بودجهای نیز میتواند تبعات و هزینههای سنگینی همچون آسیبهای جانی برای کارکنان، خرابی تجهیزات و ماشینآلات، از بین رفتن مواد اولیه یا محصولات و توقفات خطوط تولید را به دنبال داشته باشد؛ بنابراین محاسبه هزینه- فایده در هر انتخاب میبایست مدنظر طراح قرار گیرد.

امروزه در اکثر کارخانهها، از نرمافزارهایی جهت برنامهریزی و مدیریت فرآیند تولید و تهیه گزارشهای مختلف همچون گزارشهای آماری میزان تولید و مدتزمان توقفات، گزارشهای ردیابی محصول، گزارشهای کیفی و مدیریتی و… متناظر با سطوح MES و ERP هرم اتوماسیون استفاده میگردد که اصطلاحاً این دسته از نرمافزارها، نرمافزارهای شخص ثالث (به انگلیسی : 3rd Party) خوانده میشوند. در اکثر موارد لازم است تا این قبیل نرمافزارها از قابلیت برقراری ارتباط با سیستم کنترل صنعتی برخوردار باشند تا تهیه گزارشهای دقیق، مبتنی بر اطلاعات پروسه و متغیرهای فرآیندی امکانپذیر گردد. بهعنوان نمونه فرض کنید در یک شرکت خودروسازی، پروسه ردیابی محصول در هر بخش از کارخانه از طریق یک سیستم اسکادا پیادهسازی شده است و در نظر است تا از این اطلاعات در نرمافزار مدیریت تولید استفاده گردد، بهگونهای که بر مبنای اطلاعات دریافتی از سیستم اسکادا، آمار تولید در هر بخش از کارخانه بهصورت آنلاین قابلمشاهده باشد. ازاینرو لازم است تا پیش از انتخاب اجزای اصلی سیستم کنترل، نرمافزارهای مرتبط با کسبوکار در هر کارخانه موردبررسی قرار گیرند تا از امکان برقراری ارتباط این دسته از نرمافزارها با اجزای سیستم کنترل اطمینان حاصل گردد. لازم به ذکر است امروزه با وجود پروتکلهایی لایه بازی همچون OPC و OPC UA، مشکل برقراری ارتباط سیستمهای کنترل با نرمافزارهای شخص ثالث تقریباً مرتفع شده است. درصورتیکه PLC ها،کنترلرها و تجهیزات موجود در سطوح فیلد و کنترل از یکی از این پروتکلها پشتیبانی نمایند، امکان ترجمه و استفاده از اطلاعات و متغیرهای برنامه کنترلر در نرمافزارهای شخص ثالث وجود خواهد داشت. لذا لازم است تا به هنگام انتخاب سیستم کنترل، سازگاری تجهیزات با پروتکلهای فوقالذکر مدنظر قرار گیرد.

بدون شک، لازمه تصمیمگیری صحیح در خصوص معیارهای ذکرشده، برخورداری از نگرشی جامع و کامل از ملاحظات و جنبههای فنی انتخاب سیستم کنترل میباشد. این معیار که بهطور مستقیم با عملکرد و کارایی سیستم کنترل مرتبط میباشد، خود دربرگیرنده طیف وسیعی از فاکتورهای فنی است که انتخاب صحیح آن مستلزم برخورداری از تجربه کافی و تخصص بالا در زمینه دانش اتوماسیون صنعتی و ابزار دقیق میباشد. مواردی همچون تعداد کل ورودیها و خروجیهای موردنیاز پروسه به تفکیک دیجیتال و آنالوگ و سطوح ولتاژ کاری، چگونگی چیدمان محل قرارگیری I/O ها در طول پروسه، میزان حجم و نوع حافظه موردنیاز (فرّار/غیرفرّار) برای ذخیرهسازی برنامه، سرعت پردازش برنامه در CPU، زبانهای برنامهنویسی، توابع و دستورالعملهای موردنیاز، ضرورت استفاده از ماژولهای خاص همچون شمارندههای سریع و یا توابع پیچیده کنترل حرکت، ارتباطات شبکهای موردنیاز جهت تبادل اطلاعات با سایر تجهیزات موجود در پروسه، میزان و نوع سیستمهای مانیتورینگ محلی و مرکزی، توجه به امکان توسعه سیستم کنترل در آینده، ملاحظات و شرایط محیط عملکردی، اهمیت سیستم کنترل و ضرورت استفاده از سیستمهای افزونه و… از مهمترین فاکتورهایی هستند که در ذیل این معیار جای میگیرند که بسته به هر کاربرد میبایست بهدقت مورد بررسی و ارزیابی قرار گیرند.