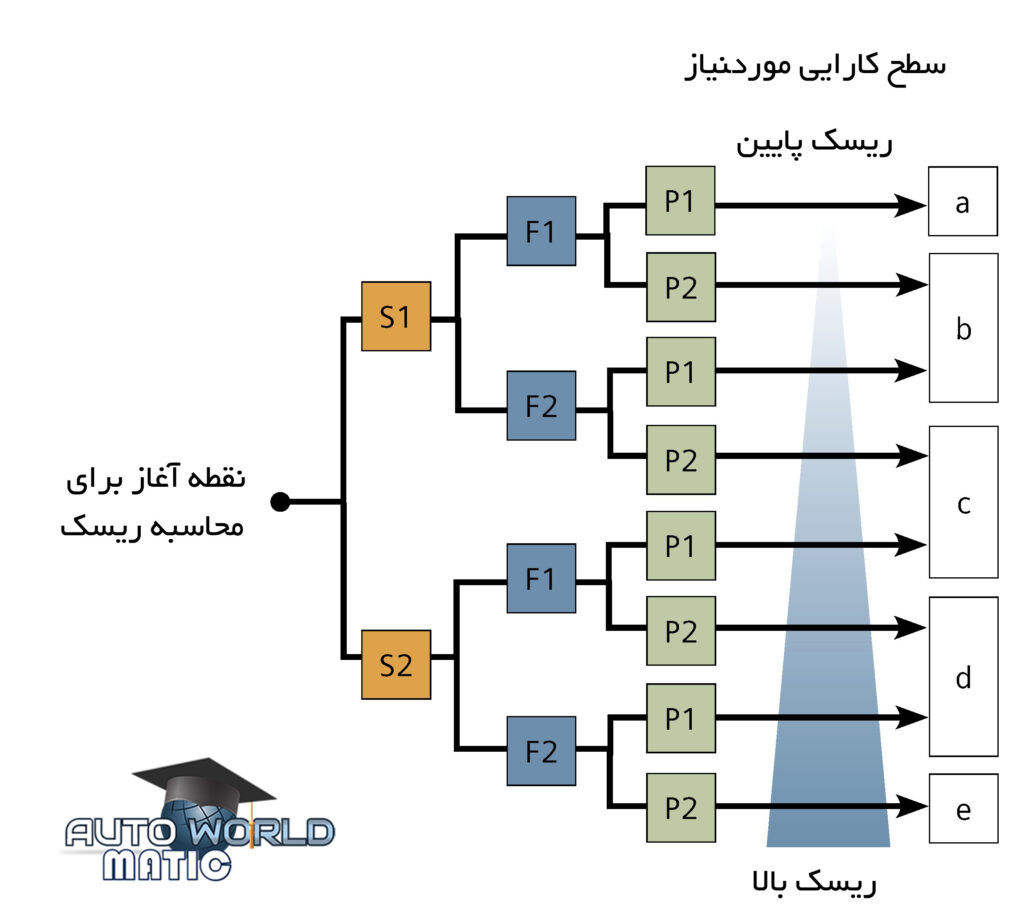

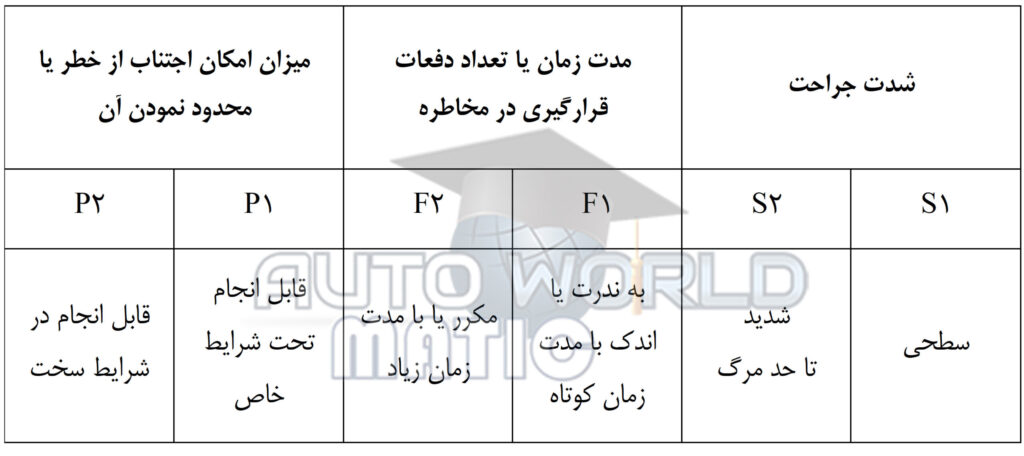

در محیطهای صنعتی با وجود ماشینآلات و تجهیزات فراوان و پروسههای پیچیده صنعتی، غالباً کارگران در معرض مخاطرات مختلف قرار دارند و توسعه تکنولوژی و افزایش کاربرد ماشینهای مختلف در امر تولید، احتمال بروز اینگونه مخاطرات و حوادث را افزایش میدهد. ازاینرو، امروزه قوانین و مقررات سختی در حوزه رعایت اصول ایمنی در محیطهای صنعتی توسط دولتها وضع گردیده است تا با ایجاد یک محیط سالم، کارگران و اپراتوران تولید بدون دغدغه خاطر و بدون ترس از خطرات صنعت بکار خود ادامه دهند. از استانداردهای معتبر بینالمللی در زمینه ایمنی ماشینآلات میتوان به استانداردهای ISO13849-1 و IEC62061 اشاره نمود که این دو استاندارد به ترتیب توسط سازمان بینالمللی استاندارد (به انگلیسی : International Organization for Standardization (ISO)) و کمیسیون بینالمللی برق و الکتروتکنیک (به انگلیسی : International Electrotechnical Commission (IEC)) تهیه و تدوینشدهاند. استاندارد ISO13849-1، تمامی جنبههای ایمنی مرتبط با سیستم کنترل را در برمیگیرد و برای تمامی ماشینآلات صرفه نظر از نوع انرژی و فناوری مورداستفاده (الکتریکی، هیدرولیکی، پنئوماتیکی، مکانیکی و…) قابلاعمال میباشد. در این استاندارد، انواع سیستمهای ایمنی مطابق شکل زیر از طریق معیاری موسوم به سطح کارایی (به انگلیسی : Performance Level (PL)) به پنج گروه از a تا e دستهبندی میگردند که ملزومات و شرایط پیادهسازی هرکدام از این سیستمهای ایمنی در این استاندارد تعریف شده است. معیار PL، از طریق محاسبه میزان ریسک قرارگیری اپراتور ماشین در مخاطره و میزان آسیب ناشی از آن از طریق سه پارامتر مطابق جدول زیر اندازهگیری میگردد.

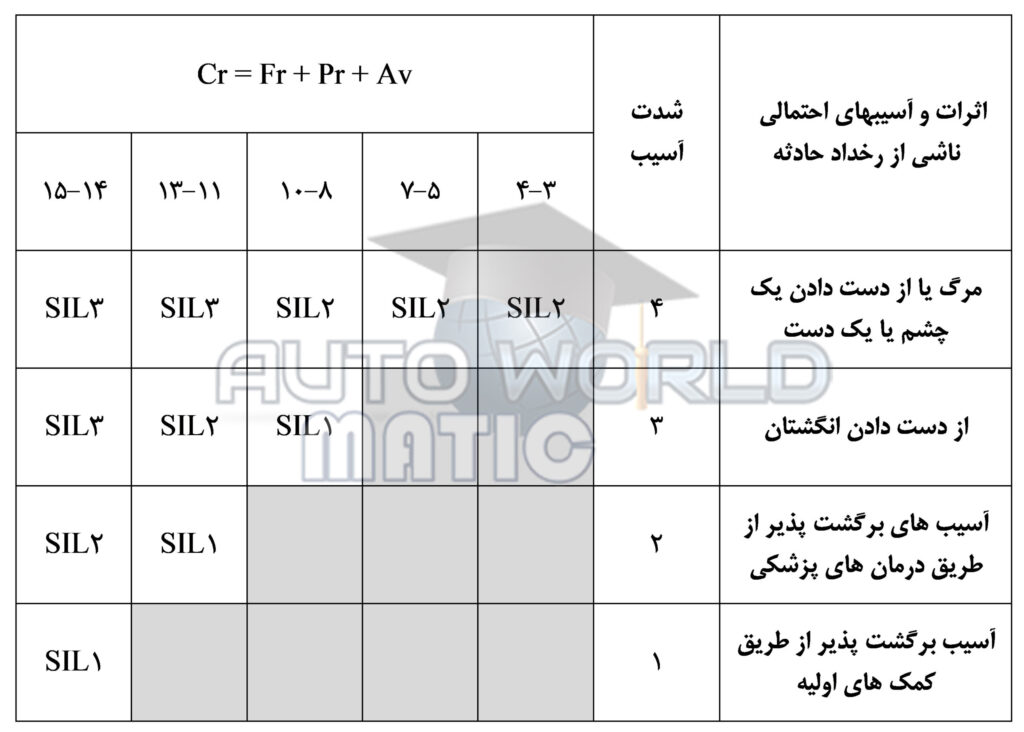

استاندارد IEC62061 بهعنوان مکملی برای استاندارد IEC62508، بهصورت جزئیتر تنها جنبههای ایمنی تجهیزات الکتریکی و الکترونیکی برنامه پذیر در سیستمهای کنترل را تحت پوشش قرار میدهد و سایر تجهیزات ایمنی غیر الکتریکی، از شمول آن خارج میباشند. در این استاندارد، از معیاری بنام سطح یکپارچگی ایمنی (Safety Integrity Level (SI)) بهمنظور انتخاب ملزومات و نوع سیستم ایمنی مناسب برای هر ماشین استفاده میگردد. بهمنظور تعیین سطح یکپارچگی ایمنی برای هر کاربرد، نخست سه پارامتر Av، Pr و Fr به کمک اطلاعات مندرج در جدول زیر محاسبه میگردند.

معیار SIL، از طریق محاسبه مجموع سه پارامتر ذکر شده و با توجه به اطلاعات مندرج در جدول زیر تعیین میگردد. لازم به ذکر است موارد مرتبط با قسمتهای خاکستری رنگ در جدول زیر، توسط این استاندارد پشتیبانی نمیگردند و برای این قبیل موارد میبایست به استانداردهای دیگری مراجعه شود.

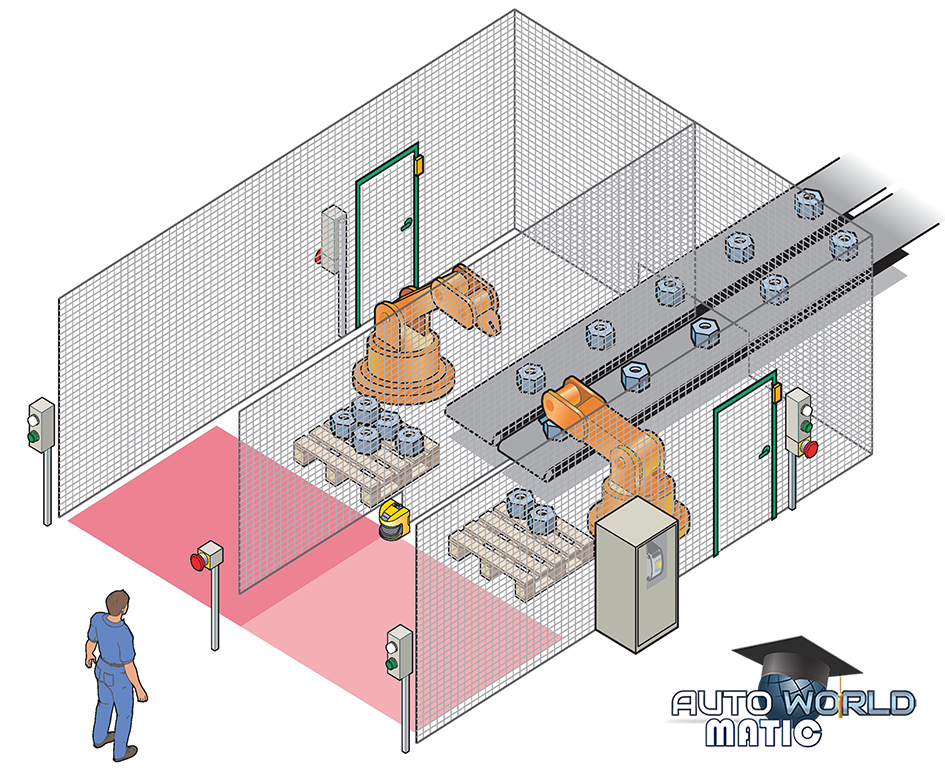

بهعنوان مثال، اگر در یک کاربرد صنعتی مطابق شکل زیر، احتمال قرارگیری اپراتور در مخاطره، در طول یک ساعت بیشتر از ۵ بار و احتمال برخورد ربات با اپراتور در هر بار نزدیک شدن اپراتور به آن در حدود ۴۰% باشد و در این کاربرد، اجتناب از خط تنها تحت شرایط خاصی برای اپراتور امکانپذیر باشد، سه پارامتر Av، Pr و Fr به ترتیب مقادیری برابر ۳، ۴ و ۵ خواهند داشت. با توجه به مجموع مقادیر سه پارامتر Av، Pr و Fr و با فرض اینکه برخورد ربات با اپراتور سبب آسیبهای برگشتپذیر از طریق درمانهای پزشکی میگردد، سطح یکپارچگی ایمنی برای این کاربرد برابر SIL1 محاسبه میشود.

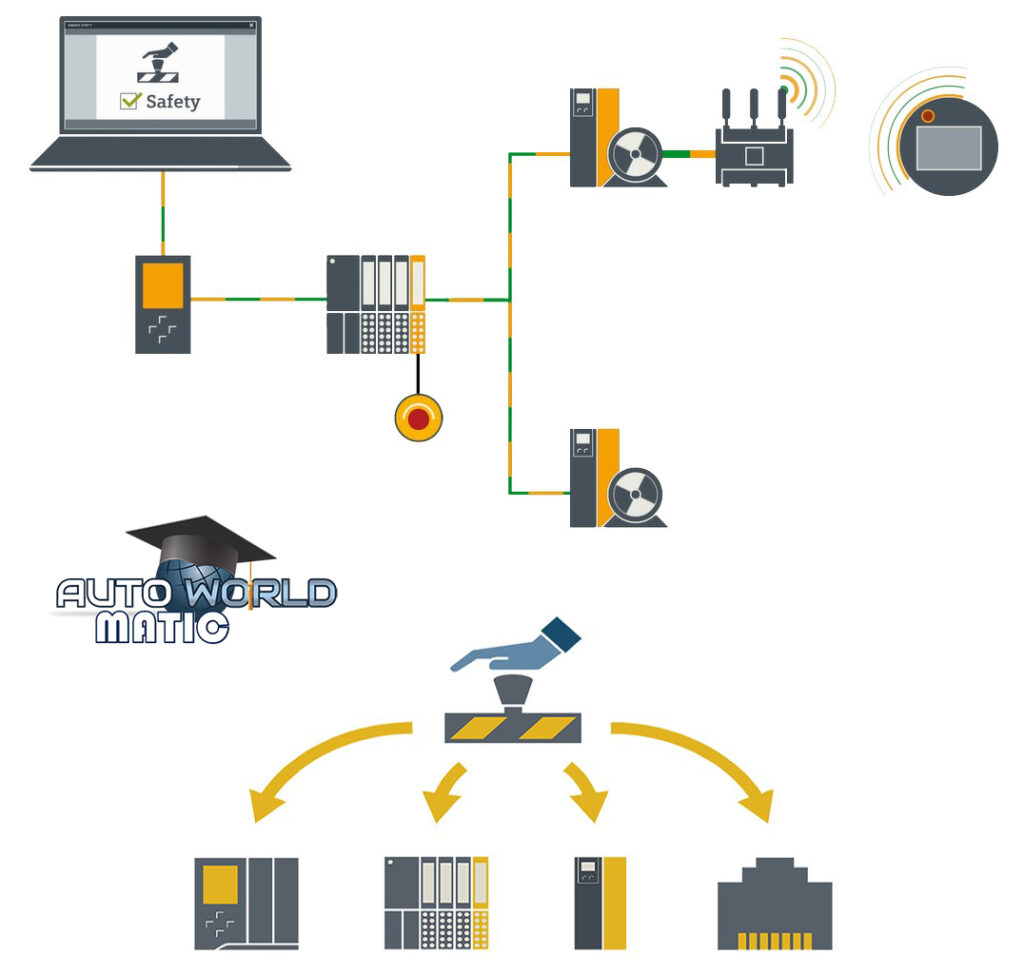

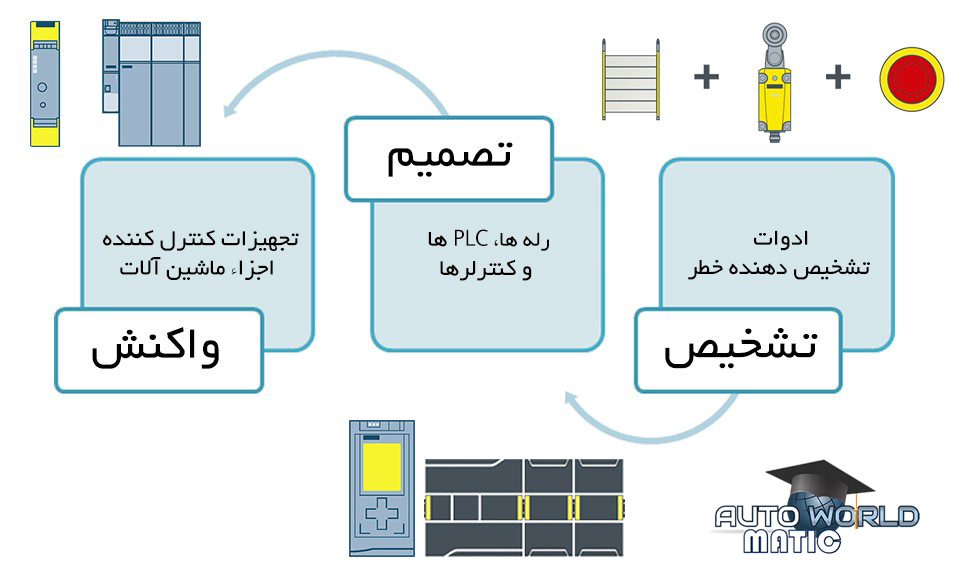

بهطورکلی سیستمهای ایمنی برای ماشینآلات، در سه بخش تشخیص، تصمیم و واکنش مطابق شکل زیر پیادهسازی و اجرا میگردند. ضمناً پیادهسازی سیستمهای ایمنی تنها به مرحله بهرهبرداری از تجهیزات محدود نمیشود و تمامی مراحل شامل طراحی و توسعه، نصب و راهاندازی، بهرهبرداری، نگهداری و تعمیرات، عیبیابی، ارتقاء و بروز رسانی تجهیزات را در برمیگیرد.

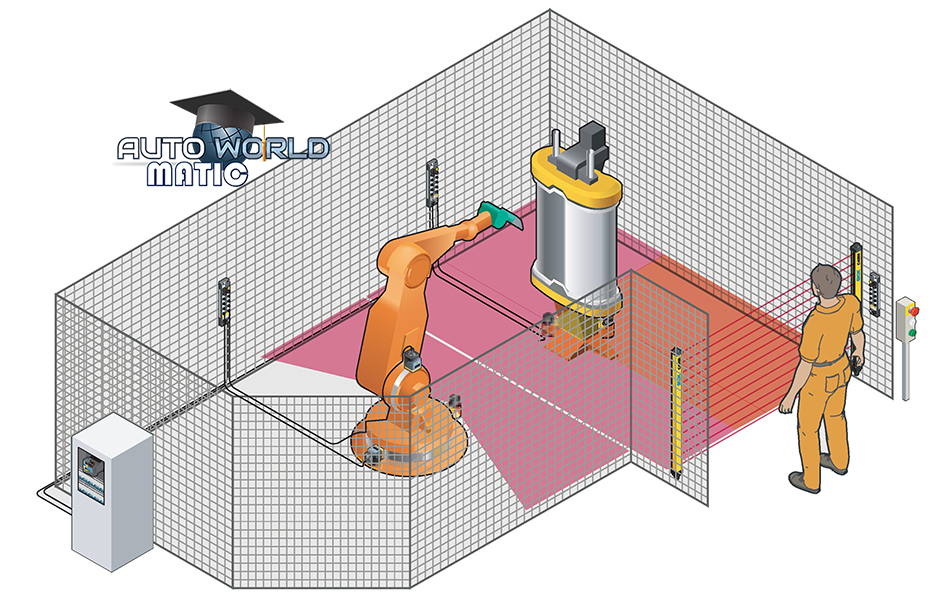

مطابق شکل فوق، در بخش نخست ادوات و تجهیزات تشخیصدهنده عوامل ایجاد خطر همچون میکرو سوئیچها و قفلهای ایمنی، پردههای نوری، دکمههای توقف اضطراری و… قرار دارند. در بخش دوم، تجهیزات و قطعات ارزیابی وضعیت و تصمیمگیری در خصوص شرایط ایجادشده همچون رلهها، PLC ها و کنترلرهای ایمنی قرار دارند و نهایتاً در بخش سوم، تجهیزات واکنش به شرایط خطر قرار دارند که وظیفه هدایت عملکرد تجهیزات و ماشینآلات به شرایط ایمن برای کارکنان را بر عهدهدارند. بهعنوان مثال در شکل زیر، یک نمونه سیستم ایمنی برای محافظت از اپراتور به هنگام ورود به محدوده کاری یک ربات صنعتی نشان داده شده است. در این سیستم ایمنی بهمحض ورود اپراتور به داخل فنس، پرده نوری بهعنوان بخش تشخیص، حضور فرد را به کنترلر ایمنی در بخش تصمیم اعلام مینماید و این کنترلر بلافاصله فرمان توقف ربات را به بخش سوم که تابلوی کنترل ربات میباشد، ارسال نموده و آن را متوقف مینماید.

از آنجا که بروز هرگونه اشکال در عملکرد تجهیزات بخش ایمنی میتواند سبب بروز حوادث و سوانح جبرانناپذیر گردیده و ایمنی انسان را به خطر بی اندازد، استانداردهای خاصی برای طراحی، ساخت و آزمودن عملکرد اینگونه تجهیزات بهویژه PLC ها در دو بخش سختافزاری و نرمافزاری تدوینشده است. امروزه شرکتهای بزرگی در دنیا بهطور خاص در زمینه طراحی و تولید تجهیزات ایمنی فعالیت مینمایند، اما استفاده از تجهیزات یک برند در سیستم کنترل و استفاده از تجهیزات برند دیگری در سیستم ایمنی بهخصوص در بخش دوم، هزینههای طراحی و اجرای سیستم کنترل را افزایش و انعطافپذیری را کاهش میدهد. بهعنوان مثال اگر شکل فوق، از تجهیزات شرکت Pilz در سیستم ایمنی و از PLC های شرکت زیمنس در سیستم کنترل خط تولید استفاده گردیده باشد، لازم است تا در این ساختار، برنامه سیستم ایمنی در PLC شرکت PILZ و برنامه کنترلی خط در PLC شرکت زیمنس نوشته شود و سیگنالهای واسط مابین دو PLC بهصورت سختافزاری یا شبکهای برقرار گردند. بدیهی است که این امر علاوه بر افزایش زمان و هزینه در زمان طراحی، مشکلاتی همچون عیبیابی دشوارتر، هزینه بالاتر تأمین قطعات یدکی، افزایش هزینههای مرتبط با آموزش کارکنان و… را به علت نیاز به بررسی دو سیستم متفاوت به هنگام نگهداری و عیبیابی به همراه خواهد داشت. از این رو شرکتهای بزرگی همچون شرکت زیمنس بهمنظور ارائه راهکاری سادهتر و ارزانتر، اقدام به تولید و عرضه نسخه ایمنی محصولات خود نموده است. این تجهیزات در صورت خرابی، بهگونهای برنامهریزیشده اند که سیستم کنترل را به سمتی هدایت مینمایند که حداقل خطرات جانی و مالی برای انسان و سیستم تحت کنترل به بار آید.