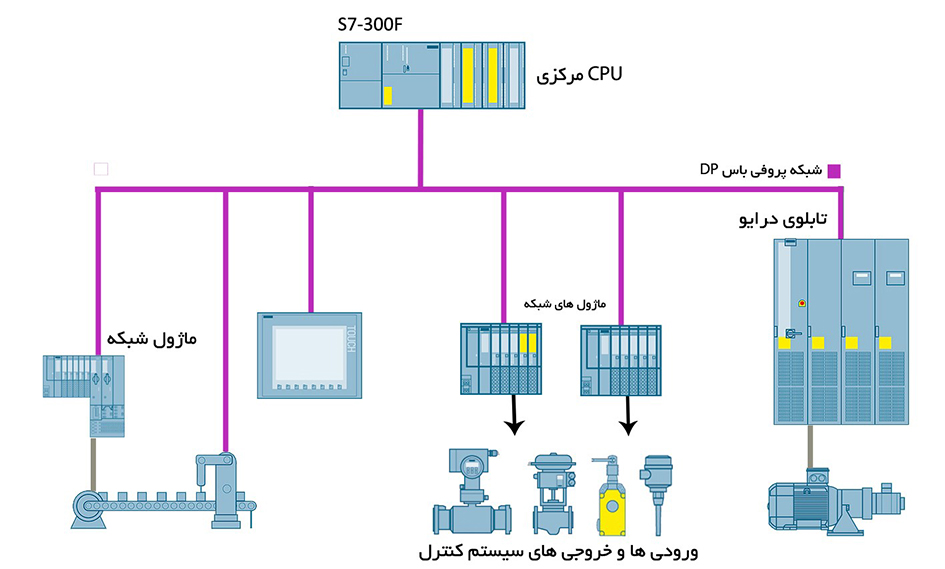

امروزه PLC ها را میتوان مهمترین و پرکاربردترین المان در طراحی سیستمهای کنترلی پروسهها و خطوط تولید کارخانهها و صنایع به شمار آورد. از آنجا که در این نوع سیستمهای کنترل، یک CPU مرکزی وظیفه پردازش اطلاعات پروسه تحت کنترل را بر عهده دارد و ورودیها و خروجیهای سیستم کنترل، بهصورت سختافزاری یا از طریق ماژولهای شبکه، تحت پروتکلهای مختلف با این CPU مرکزی در ارتباط میباشند، این سیستمهای کنترلِ مبتنی بر PLC را اصطلاحاً سیستمهای کنترلی متمرکز (به انگلیسی : (Centralized Control Systems or Direct Digital Control (DDC) مینامند. بدیهی است که در این نوع سیستم کنترل، بروز هرگونه اشکال در عملکرد CPU مرکزی منجر به توقف کامل سیستم کنترل خواهد گردید. در مقابلِ سیستمهای کنترل متمرکز، سیستمهای کنترل غیرمتمرکز (DCS) قرار دارند که در آنها، تعدادی CPU در قسمتهای مختلف پروسهِ توزیعشدهاند و هرکدام، وظیفه کنترل بخشی از پروسه را بر عهده دارند. این CPU ها تحت پروتکلهای مختلف با یک یا چند CPU دیگر در سطوح بالاتر سیستم کنترل، ارتباط داشته و وضعیت آنها توسط این CPU ها بهصورت پیوسته پایش میگردد. بدیهی است که در این نوع از سیستمهای کنترل، بروز هرگونه اشکال در عملکرد یک CPU، تنها کنترل بخشی از پروسه را متوقف مینماید و لذا سیستم کنترل غیرمتمرکز از قابلیت اطمینان بالاتری نسبت به سیستمهای کنترل متمرکز برخوردار میباشد. ذکر این نکته نیز لازم است که در سیستمهای DCS، عمدتاً از تکنیکی موسوم به افزونگی (به انگلیسی : Redundancy) جهت افزایش قابلیت اطمینان سیستم کنترل استفاده میگردد، بدین معنا که برای تجهیزات مهم و حیاتی سیستم کنترل، همواره یک تجهیزِ پشتیبانِ آماده بکار، بهصورت موازی با تجهیز اصلی در سیستم کنترل تعبیه میگردد تا بهمجرد بروز هرگونه اشکال در عملکرد تجهیز اصلی، تجهیز پشتیبان بهصورت خودکار وارد مدار گردیده و مانع از توقف یا بروز اشکال در عملکرد سیستم کنترل گردد. بدیهی است که هزینه پیادهسازی سیستمهای کنترلی DCS بهمراتب بالاتر از سیستمهای مبتنی بر PLC بوده و کاربرد آن به صنایع خاصی محدود میگردد. در شکل زیر، معماری یک نمونه سیستم کنترل متمرکز مبتنی بر PLC نشان دادهشده است که در آن CPU مرکزی از طریق شبکه پروفی باس با ماژولهای ورودی- خروجی تحت شبکه، تابلوی درایو و یک ربات صنعتی مرتبط گردیده است و وظیفه کنترل این تجهیزات را بر عهده دارد. ماژولهای ورودی – خروجی تحت شبکه، صرفاً وظیفه تبادل سیگنالهای ورودی – خروجی را با کنترلر مرکزی بر عهده دارند و پردازشی روی این دادهها انجام نمیدهند. بدیهی است که در این سیستم کنترل، بروز هرگونه اشکال در عملکرد CPU مرکزی، عملکرد کلیه تجهیزات را مختل خواهد نمود.

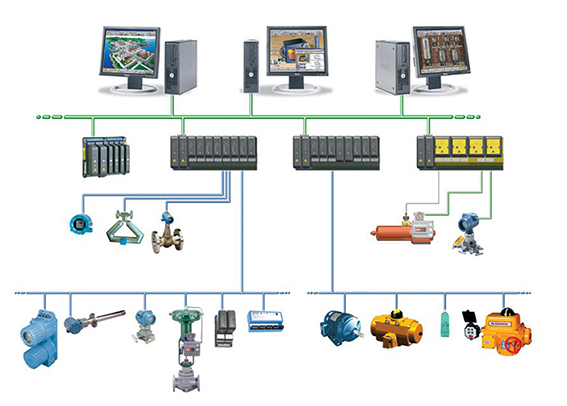

در مقابل سیستم فوق، شکل زیر، معماری یک نمونه سیستم کنترل توزیعشده (DCS) که در آن از چهار PLC استفاده گردیده است را نشان میدهد. در این سیستم کنترل، هر PLC وظیفه کنترل بخشی از پروسه را بر عهده دارد و وضعیت عملکردی تمامی PLC ها از طریق شبکه به اتاق کنترل و مانیتورینگ مرکزی منتقل و بهصورت مستمر مورد پایش قرار میگیرد. بدیهی است در صورت بروز هرگونه اشکال در عملکرد یکی از PLC های این سیستم کنترل، تنها بخشی از پروسه از کنترل خارج خواهد گردید. ضمناً در صورت نیاز به قابلیت اطمینان بالاتر در این سیستم کنترل، میتوان برای هریک از PLC ها از تکنیک افزونگی استفاده نمود.

سیستمهای DCS، اولین بار در سال ۱۹۷۵ میلادی بهعنوان جایگزینی برای کنترلرهای آنالوگ آن دوره معرفی شدند و در صنایع پروسهای پیچیده و نیازمند ایمنی بالا مورداستفاده قرار گرفتند. با توجه به اینکه تولیدکنندگان سیستمهای DCS از ابتدا، ملزم به فراهم نمودن سطوح کنترل محلی و مرکزی در قالب یک پکیج یکپارچه بودند و این امر ریسک طراحی مهندسی و مدتزمان اجرای سیستم کنترل را کاهش میداد، سیستمهای DCS برای مشتریان جذابیت داشتند. امروزه نیز تمایل به استفاده از سیستمهای DCS عمدتاً معطوف به صنایع و کارخانههای با پروسههای پیوسته بزرگ و نیازمند به قابلیت اطمینان و ایمنی بالا میباشد، اما با پیشرفتهای صورت گرفته در حوزه اتوماسیون صنعتی و با توجه به گرایش صنایع مختلف به تولید منعطف، سیستمهای کنترلی DCS و PLC بهمنظور استفاده از قابلیتهای هر دو نوع سیستم باهم درآمیختهاند و سیستمهای کنترل ترکیبی یا هیبریدی (به انگلیسی : Hybrid Control System) را به وجود آوردهاند. سیستمهای کنترل هیبریدی، هم از قابلیتهای پردازشی PLC ها برای توابع گسسته و هم از قابلیتهای کنترل پیوسته و پیچیده کار با ورودهای آنالوگ در سیستمهای DCS بهرهمند میباشند.